Анализ энергопотребления системы усиленного связанного биопленочного реактора поставщик

Итак, задача – разобраться с энергозатратами в усиленных связанных биопленочных реакторах. На первый взгляд, кажется, что здесь все просто: есть насосы, есть мешалки, есть системы подачи воздуха. Но реальность, как всегда, куда сложнее. Многие проектировщики и поставщики, как мне кажется, недооценивают комплексность этой задачи и предлагают решения, которые на бумаге выглядят неплохо, а в реальности оказываются крайне неэффективными. Мы часто видим красивые расчеты производительности, но мало внимания уделяется реальному потреблению энергии в различных режимах работы. С этим сталкивался не раз, когда обещания снижения энергопотребления так и оставались обещаниями.

Основные источники энергопотребления в системах усиленных связанных биопленочных реакторов

Если говорить о самых значительных потребителях энергии, то это, безусловно, насосы. Они обеспечивают циркуляцию реакционной среды, подачу питательных веществ и удаление биомассы. Затем идут мешалки, необходимые для поддержания оптимального режима смешивания. Не стоит забывать и о системах аэрации, которые обеспечивают кислородом микроорганизмы. В зависимости от конструкции реактора и режима его работы, доли каждого из этих компонентов в общей энергозатрате могут существенно отличаться. Кроме того, нужно учитывать энергопотребление оборудования для контроля и управления процессом – датчиков, контроллеров, систем автоматизации. Например, мы работали над проектом очистки сточных вод с использованием усиленного связанного биопленочного реактора, и выяснилось, что большая часть энергии уходит на работу аэраторов, особенно в периоды пиковой нагрузки. Пришлось оптимизировать режим подачи воздуха и использовать более эффективные аэраторы, что существенно снизило энергопотребление.

Оптимизация работы насосного оборудования

Насосы – это, пожалуй, самая 'проблемная' часть. Их энергопотребление напрямую зависит от расхода и напора. Просто подобрать насос, соответствующий заданным параметрам, недостаточно. Нужно учитывать характеристики трубопроводов, наличие местных сопротивлений, и, конечно же, динамику изменения расхода в зависимости от режима работы реактора. Например, в периоды интенсивного роста биомассы, расход может увеличиваться в несколько раз. В таких случаях применение частотно-регулируемых приводов (ЧРП) позволяет существенно снизить энергопотребление насосов, регулируя их скорость вращения в соответствии с текущими потребностями. TIANJIN HYDROKING SCI & TECH LTD. предлагает широкий спектр насосного оборудования с ЧРП, разработанного специально для применения в биопленочных реакторах. Это не просто насосы, это интегрированные решения, учитывающие все особенности процесса.

Эффективность мешалок и систем аэрации

Выбор мешалки и аэратора также играет важную роль. Мешалка должна обеспечивать равномерное распределение биомассы и питательных веществ в реакторе, но при этом не создавать избыточного турбулентного движения, которое может привести к разрушению биопленки. Аэратор, в свою очередь, должен обеспечивать оптимальное насыщение реакционной среды кислородом, не перенасыщая ее. Мы использовали различные типы мешалок и аэраторов, включая вертикальные, горизонтальные, шнековые и дисковые. В зависимости от конкретных условий, оптимальным вариантом может быть комбинация нескольких типов оборудования. Например, в реакторах большой глубины может потребоваться вертикальная мешалка для перемешивания биомассы и горизонтальный аэратор для насыщения реакционной среды кислородом.

Анализ режимов работы и их влияния на энергопотребление

Энергопотребление усиленного связанного биопленочного реактора сильно зависит от режима его работы. В зависимости от типа сточных вод, концентрации загрязняющих веществ, температуры и других факторов, режим работы может меняться в течение дня, недели, месяца. Важно учитывать эти изменения и оптимизировать энергопотребление для каждого режима. Например, в периоды низкого загрязнения сточных вод, можно снизить расход воздуха и скорость вращения мешалки. В периоды пиковой нагрузки, напротив, необходимо обеспечить максимальную производительность оборудования. Для автоматизации управления режимами работы реактора используют системы автоматизации, которые позволяют плавно регулировать параметры процесса в зависимости от текущих условий. Мы часто используем ПИД-регуляторы для поддержания оптимальных значений температуры, pH и концентрации кислорода в реакторе. Использование современных систем автоматизации позволяет существенно повысить эффективность использования энергии и снизить операционные затраты.

Непрерывный мониторинг и оптимизация

Регулярный мониторинг параметров процесса и анализ энергопотребления позволяет выявить неэффективные режимы работы и принять меры для их оптимизации. Для мониторинга используют различные датчики, которые измеряют температуру, pH, концентрацию кислорода, расход сточных вод и другие параметры. Данные с датчиков передаются в систему управления, которая автоматически регулирует параметры процесса. Кроме того, можно использовать программное обеспечение для анализа энергопотребления, которое позволяет выявить закономерности и тренды. Например, мы разрабатываем собственные программные комплексы для анализа данных с датчиков и оптимизации режимов работы биопленочных реакторов. Это позволяет нашим клиентам существенно снизить энергопотребление и повысить экономическую эффективность производства.

Реальные примеры и трудности

В одном из наших проектов, на очистке сточных вод с предприятия по переработке пищевых отходов, мы столкнулись с проблемой высокой энергозатратности системы аэрации. Оказалось, что используемые аэраторы были неэффективны и потребляли слишком много электроэнергии. После замены аэраторов на более современные и оптимизации режима подачи воздуха, мы смогли снизить энергопотребление системы аэрации на 30%. Это позволило существенно снизить операционные затраты предприятия и повысить его конкурентоспособность. Еще одна трудность – это образование биопленки на рабочих поверхностях оборудования. Биопленка увеличивает гидравлическое сопротивление, что приводит к увеличению энергопотребления насосов. Для предотвращения образования биопленки используют различные антибактериальные добавки и системы автоматической очистки оборудования. Но даже при использовании этих мер, образование биопленки неизбежно, и ее необходимо регулярно удалять. Использование ультразвуковых очистителей позволяет эффективно удалять биопленку без использования химических реагентов, но требует дополнительных затрат на электроэнергию.

Проблемы масштабирования и комплексного проектирования

Масштабирование усиленных связанных биопленочных реакторов с сохранением эффективности и энергоэффективности – это сложная инженерная задача. Параметры процесса, такие как скорость потока, концентрация биомассы, температура и pH, могут изменяться в зависимости от размера реактора. Необходимо учитывать эти изменения при проектировании системы аэрации и насосного оборудования. Кроме того, необходимо обеспечить равномерное распределение биомассы и питательных веществ в реакторе. Для этого используют различные типы мешалок и системы циркуляции. Комплексное проектирование системы очистки сточных вод требует учета всех факторов, влияющих на энергопотребление, и оптимизации параметров процесса для каждого режима работы. Мы предлагаем комплексные решения, которые учитывают все особенности процесса и позволяют достичь максимальной эффективности использования энергии. TIANJIN HYDROKING SCI & TECH LTD. – это не просто поставщик оборудования, это команда экспертов, которая готова помочь вам решить любую задачу, связанную с очисткой сточных вод.

Заключение

Анализ энергопотребления в усиленных связанных биопленочных реакторах – это сложная и многогранная задача, требующая комплексного подхода. Важно учитывать все факторы, влияющие на энергопотребление, и оптимизировать параметры процесса для каждого режима работы. Использование современных технологий, таких как ЧРП, ПИД-регуляторы и системы автоматизации, позволяет существенно снизить энергопотребление и повысить экономическую эффективность производства. Мы надеемся, что наша информация будет полезной для вас в работе над проектами по очистке сточных вод.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

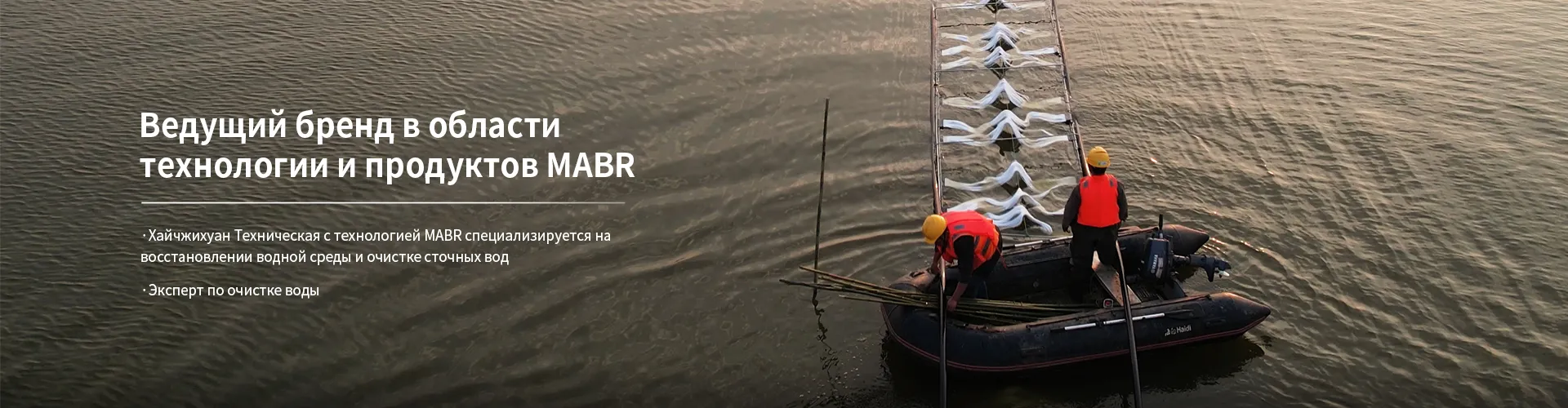

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

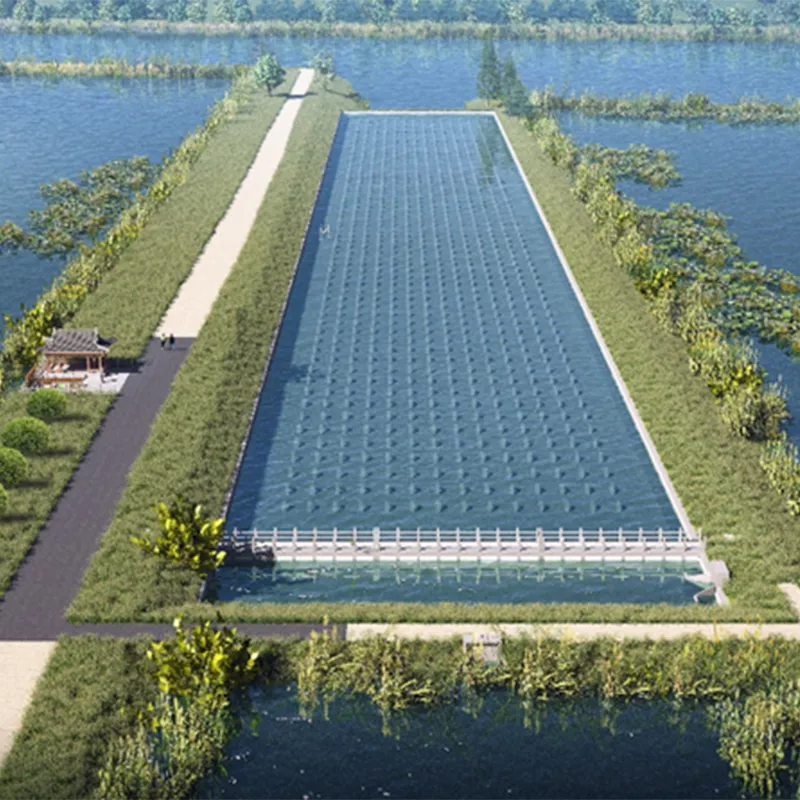

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR)

Связанный поиск

Связанный поиск- Нормы проектирования процесса мембранного аэробного биопленочного реактора цена

- Тестирование потока через мембрану усиленного связанного биопленочного реактора поставщик

- Проектирование мембранного аэробного биопленочного реактора цена

- Мониторинговый блок мембранного аэробного биопленочного реактора завод

- Тестирование потока через мембрану усиленного связанного биопленочного реактора цена

- Процесс усиленного связанного биопленочного реактора производитель

- Международный проект мембранного аэробного биопленочного реактора цена

- Анализ преимуществ и недостатков технологии мембранного аэробного биопленочного реактора

- Услуги по установке мембранного аэробного биопленочного реактора поставщик

- Партнер мембранного аэробного биопленочного реактора завод