Анализ энергопотребления системы усиленного связанного биопленочного реактора завод

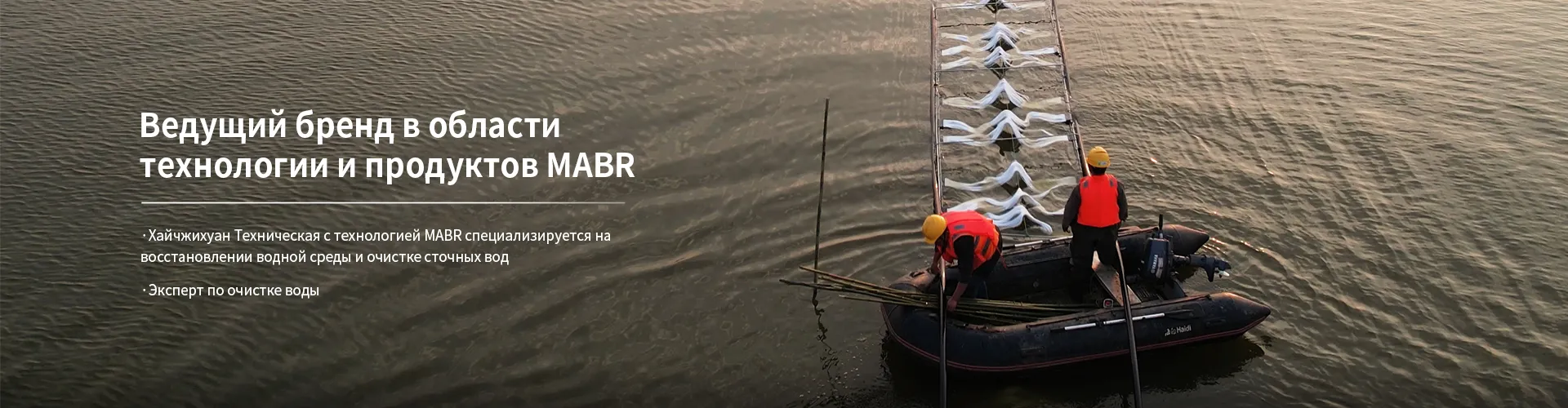

Все мы сталкивались с этим – проектирование и эксплуатация систем биопленочных реакторов, особенно в промышленных масштабах. Часто, на этапе запуска, акцент делается на биохимические процессы, на скорость очистки, на качество воды. Энергопотребление… ну, обычно это как 'потом разберемся'. И вот, спустя время, когда система уже работает, и счета за электроэнергию начинают расти, вспоминаешь об этом вопросе. И начинаешь ломать голову, где утечки, где оптимизировать. Не скажу, что это новость, но проблема энергоэффективности в биопленочных реакторах – это очень актуально, особенно с ростом цен на энергоресурсы и ужесточением экологических требований. Мы в TIANJIN HYDROKING SCI & TECH LTD. постоянно сталкиваемся с этой необходимостью.

Обзор темы: почему важен анализ энергопотребления

Энергопотребление – это прямая зависимость от капитальных и эксплуатационных расходов. Неправильно спроектированная или эксплуатируемая система биопленочного реактора может потреблять значительно больше энергии, чем необходимо для достижения заданных целей очистки. Это не только финансовая проблема, но и экологическая – увеличение выбросов парниковых газов. Помимо очевидного влияния на стоимость, анализ энергопотребления позволяет выявить скрытые проблемы в работе реактора, оптимизировать его режимы и повысить эффективность.

Основные источники энергопотребления

В первую очередь, это насосы – для подачи питательной воды, для аэрации, для перемешивания биопленки. Далее – системы аэрации, особенно если используется интенсивная аэрация. Ну и, конечно, системы нагрева или охлаждения, если это предусмотрено конструкцией. Не стоит забывать и о вспомогательном оборудовании – освещение, системы управления, системы контроля. Часто наибольшую долю составляют насосы и аэраторы, поэтому их оптимизация – ключ к снижению энергозатрат.

Я помню один случай с одним из наших клиентов, завод по переработке сточных вод. Изначально они выбрали довольно мощные насосы, исходя из предположений о сложности задачи. Но в процессе эксплуатации оказалось, что они переоценили требуемую производительность. В итоге, избыточное энергопотребление, повышенный износ оборудования и просто ненужная трата денег. Оптимизация насосных систем, с заменой на более экономичные модели и настройкой оптимального режима работы, позволила снизить энергозатраты на 20%.

Методы анализа энергопотребления

Существует несколько подходов к анализу энергопотребления. Самый простой – это мониторинг показаний счетчиков электроэнергии и воды. Но это дает лишь общее представление о потреблении. Более точный анализ требует использования специальных датчиков для измерения энергопотребления отдельных компонентов системы – насосов, аэраторов, освещения и т.д. Также полезно использовать системы SCADA для сбора и анализа данных в режиме реального времени.

Тепловой баланс системы

Проведение теплового баланса позволяет выявить потери тепла и определить области, где можно повысить энергоэффективность. Например, можно оптимизировать теплоизоляцию трубопроводов и резервуаров, снизить потери тепла через аэрационные установки.

Анализ эффективности работы насосов

Насосы – это сердце биопленочного реактора, и их эффективность играет решающую роль в энергопотреблении. Важно регулярно проверять производительность насосов при различных напорах и расходах. При необходимости, следует заменить насосы на более энергоэффективные модели или отрегулировать их работу.

Использование энергоэффективного оборудования

Замена устаревшего оборудования на более современное и энергоэффективное – это один из самых эффективных способов снижения энергозатрат. Например, переход на насосы с частотным регулированием, аэраторы с переменной производительностью, светодиодное освещение.

Практические аспекты: что нужно учитывать

Во время анализа энергопотребления важно учитывать не только текущие затраты, но и будущие перспективы. Необходимо спрогнозировать изменение нагрузки на систему, учесть возможные изменения в составе сточных вод, учесть необходимость модернизации оборудования. Только в этом случае можно разработать эффективную стратегию снижения энергозатрат.

Автоматизация и оптимизация режимов работы

Использование систем автоматизации и управления позволяет оптимизировать режимы работы биопленочного реактора в зависимости от текущих условий. Например, можно автоматически регулировать скорость вращения мешалок, интенсивность аэрации, дозировку питательных веществ. Это позволяет снизить энергопотребление и повысить эффективность очистки.

Однажды мы работали над проектом по очистке сточных вод пищевой промышленности. Изначально система работала в режиме постоянной максимальной производительности. Но после анализа данных, выяснилось, что в периоды снижения нагрузки насосы и аэраторы работают на полную мощность, что является неэффективным. Внедрение системы автоматического регулирования производительности позволило значительно снизить энергозатраты без ухудшения качества очистки.

Ошибки при анализе и рекомендации

Часто при анализе энергопотребления допускают ошибки, например, игнорируют влияние внешних факторов (температуры, влажности), не учитывают изменения в составе сточных вод, не проводят регулярное техническое обслуживание оборудования. Также распространенной ошибкой является слишком оптимистичные прогнозы и неоправданные ожидания.

Регулярное техническое обслуживание

Регулярное техническое обслуживание оборудования – это залог его долговечности и эффективности. Необходимо регулярно проверять состояние насосов, аэраторов, трубопроводов и другого оборудования, проводить чистку и смазку. Это позволяет предотвратить поломки и снизить энергопотребление.

Постоянный мониторинг и анализ данных

Анализ энергопотребления – это не одноразовое мероприятие, а непрерывный процесс. Необходимо постоянно мониторить показания счетчиков, анализировать данные, выявлять проблемы и принимать меры по их устранению. Только так можно обеспечить стабильно высокую энергоэффективность биопленочного реактора.

В заключение, хочу сказать, что анализ энергопотребления – это важная задача для любого завода, использующего биопленочные реакторы. Это позволяет не только снизить затраты, но и повысить эффективность работы, улучшить экологические показатели и обеспечить устойчивое развитие предприятия. Мы в TIANJIN HYDROKING SCI & TECH LTD. готовы оказать профессиональную помощь в решении этих задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

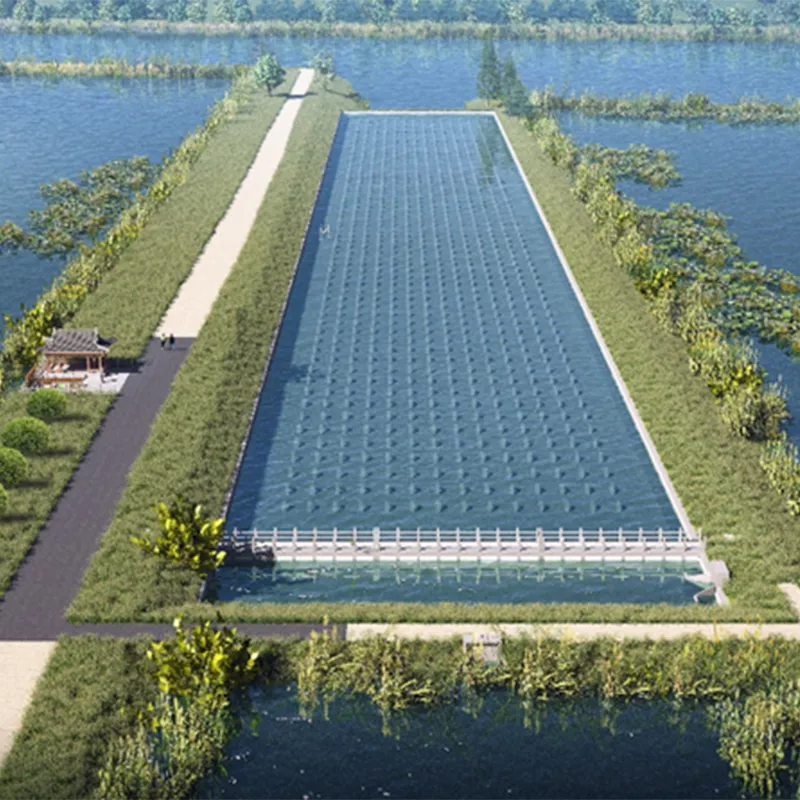

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR

Связанный поиск

Связанный поиск- Серия мембранного аэробного биопленочного реактора-lite производитель

- Применение мембранного аэробного биопленочного реактора для очистки черных и зловонных водных объектов цена

- Руководство по выбору оборудования усиленного связанного биопленочного реактора заводы

- Охрана водно-болотных угодий усиленного связанного биопленочного реактора поставщик

- Спецификации продукции мембранного аэробного биопленочного реактора цена

- Данные по энергосбережению и снижению потребления мембранного аэробного биопленочного реактора заводы

- Мембранный биореактор мембранного аэробного биопленочного реактора-50

- Мембранная технология очистки сточных вод мембранного аэробного биопленочного реактора завод

- Решение по очистке воды мембранного аэробного биопленочного реактора цена

- Демонстрационный проект мембранного аэробного биопленочного реактора заводы