Данные по энергосбережению и снижению потребления мембранного аэробного биопленочного реактора заводы

Данные по энергосбережению и снижению потребления мембранного аэробного биопленочного реактора заводы – звучит как что-то из области теоретических исследований, как будто можно просто взять и 'сэкономить' энергию в этом сложном механизме. На самом деле, тут все гораздо нюансированнее. Часто, мы, инженеры-технологи, начинаем с оптимизации технологического процесса, перебираем различные параметры, но вопрос энергоэффективности остается на втором плане. Понимаю, в первую очередь нужно, чтобы реактор работал стабильно и давал заявленный результат. Но когда речь идет о больших масштабах производства, экономия энергии – это не просто “плюс”, это вопрос прибыльности и устойчивости. Я бы сказал, часто под 'энергосбережением' подразумевают просто 'понижение затрат на электроэнергию', но это далеко не весь спектр задач. Именно об этом и пойдет речь – не о красивых цифрах в отчетах, а о реальном опыте, о том, что работает, а что – нет. Особенно актуально это сейчас, когда цены на энергоносители растут, а экологические требования становятся все жестче.

Проблемы, с которыми сталкиваются предприятия

Основная проблема, с которой сталкиваются предприятия, использующие мембранные аэробиологические реакторы, – это высокая энергоемкость процесса. Насосы, мешалки, системы подачи воздуха, системы обратной промывки мембран – все это требует значительного количества электроэнергии. И, как правило, оптимизируют сначала работу самого биоплена, доводят до нужного уровня биомассы, а потом уже обращают внимание на энергоэффективность. Это, конечно, ошибка. Если не продумать энергоэффективность с самого начала, то потом придется вкладываться в дорогостоящие модернизации. Например, я видел проект, где реактор был рассчитан на определенный уровень биомассы, но через пару лет его приходилось постоянно перенастраивать, потому что производительность снижалась. И в итоге, помимо затрат на реагенты и расходные материалы, приходилось тратить значительную сумму на электроэнергию, чтобы поддерживать необходимый режим работы. Это классическая ситуация: изначально не учли динамику роста биомассы и не предусмотрели гибкую систему управления энергопотреблением.

Еще одна проблема – это неподходящий выбор оборудования. Например, использование неэффективных насосов или мешалок может существенно увеличить энергопотребление. Часто выбирают самый дешевый вариант, не задумываясь о его долгосрочной экономической эффективности. В конечном итоге, это приводит к увеличению эксплуатационных расходов и снижению рентабельности производства. И не стоит забывать про потери энергии в трубопроводах и других элементах системы. Протекающие клапаны, неплотно прилегающие соединения – все это приводит к значительным потерям. Важно регулярно проводить техническое обслуживание и своевременно устранять неисправности.

Анализ энергопотребления: где искать 'слабые места'?

Первый шаг к снижению энергопотребления – это анализ энергопотребления. Не нужно полагаться на общие цифры, нужно детально проанализировать, куда уходит энергия. Это можно сделать с помощью специального оборудования, которое позволяет измерять потребление электроэнергии различными элементами системы. Также можно использовать программное обеспечение, которое позволяет моделировать работу реактора и прогнозировать энергопотребление в различных режимах. В нашем случае, мы использовали систему SCADA для сбора и анализа данных. Это позволило нам выявить 'слабые места' в системе и разработать меры по их устранению.

Например, мы обнаружили, что наибольшее энергопотребление связано с работой насоса для подачи воздуха. Оказалось, что насос был рассчитан на более высокую производительность, чем необходимо для данного реактора. Мы заменили насос на более экономичный, и это позволило снизить энергопотребление на 15%. Кроме того, мы оптимизировали режим работы насоса, установив частотный преобразователь, который позволяет регулировать скорость вращения насоса в зависимости от текущих потребностей.

Второй важный аспект – это оптимизация работы мешалки. Мешалка должна обеспечивать эффективное перемешивание реакционной массы, но при этом не потреблять слишком много энергии. Мы экспериментировали с различными типами мешалок и выбрали наиболее экономичную. Также мы оптимизировали скорость вращения мешалки, установив частотный преобразователь. Это позволило снизить энергопотребление на 10% и улучшить качество обработки реакционной массы.

Примеры практической оптимизации

Один из интересных примеров – это работа с системой обратной промывки мембран. Обратная промывка – это важный процесс, который позволяет удалять отходы из мембран и поддерживать их работоспособность. Но этот процесс требует значительного количества воды и энергии. Мы внедрили систему рециркуляции воды, которая позволяет повторно использовать воду, используемую для обратной промывки. Это позволило снизить потребление воды на 30% и энергии на 20%.

Еще один пример – это оптимизация режима подачи воздуха. Подача воздуха необходима для обеспечения жизнедеятельности биоплена. Но избыток воздуха приводит к увеличению энергопотребления и снижению эффективности процесса. Мы внедрили систему контроля концентрации кислорода в реакционной массе и автоматически регулируем подачу воздуха в зависимости от текущих потребностей. Это позволило снизить энергопотребление на 12% и повысить производительность реактора на 5%.

Использование современных технологий: частотные преобразователи и автоматизация

Использование частотных преобразователей – это эффективный способ снижения энергопотребления. Частотный преобразователь позволяет регулировать скорость вращения электродвигателей, что позволяет оптимизировать работу насосов и мешалок. Например, если насос работает с меньшей производительностью, чем необходимо, то частотный преобразователь может снизить скорость вращения насоса и, следовательно, снизить энергопотребление. Это позволяет экономить энергию без ущерба для качества обработки реакционной массы.

Автоматизация процесса также является важным фактором снижения энергопотребления. Автоматизация позволяет оптимизировать работу реактора и снизить количество ручных операций. Например, автоматизированная система контроля и управления позволяет автоматически регулировать температуру, pH, концентрацию кислорода и другие параметры реакционной массы. Это позволяет поддерживать оптимальные условия для роста биоплена и снизить энергопотребление.

Не стоит недооценивать роль системы мониторинга состояния оборудования. Своевременное обнаружение неисправностей позволяет предотвратить серьезные поломки и снизить энергопотребление. Например, если обнаружена утечка в трубопроводе, то можно быстро устранить утечку и избежать потерь энергии. Использование датчиков вибрации позволяет своевременно обнаруживать износ подшипников и другие неисправности в электродвигателях.

Выводы и перспективы

Снижение энергопотребления в мембранных аэробиологических реакторах – это сложная, но выполнимая задача. Для этого необходимо проводить детальный анализ энергопотребления, оптимизировать работу оборудования, использовать современные технологии и автоматизировать процесс. Главное – это комплексный подход и системный анализ. Нельзя просто так взять и снизить энергопотребление, нужно понимать, как работает реактор и какие факторы влияют на его энергоэффективность.

В будущем, я думаю, будет больше внимания уделяться использованию возобновляемых источников энергии для питания мембранных аэробиологических реакторов. Например, можно использовать солнечные батареи или ветрогенераторы для питания насосов и мешалок. Это позволит снизить зависимость от традиционных источников энергии и сделать процесс более экологичным.

TIANJIN HYDROKING SCI & TECH LTD. активно работает в направлении развития мембранных технологий для очистки воды и, безусловно, уделяет большое внимание энергоэффективности своих решений. Их продукция, от мембран до комплексных систем, разработана с учетом принципов устойчивого развития и снижения воздействия на окружающую среду. Они постоянно совершенствуют свои технологии, стремясь к максимальной эффективности и надежности.

Нельзя забывать и о важности обучения персонала. Чем лучше сотрудники понимают принципы работы реактора и способы снижения энергопотребления, тем эффективнее будет процесс оптимизации. Регулярные тренинги и семинары – это инвестиции в будущее предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

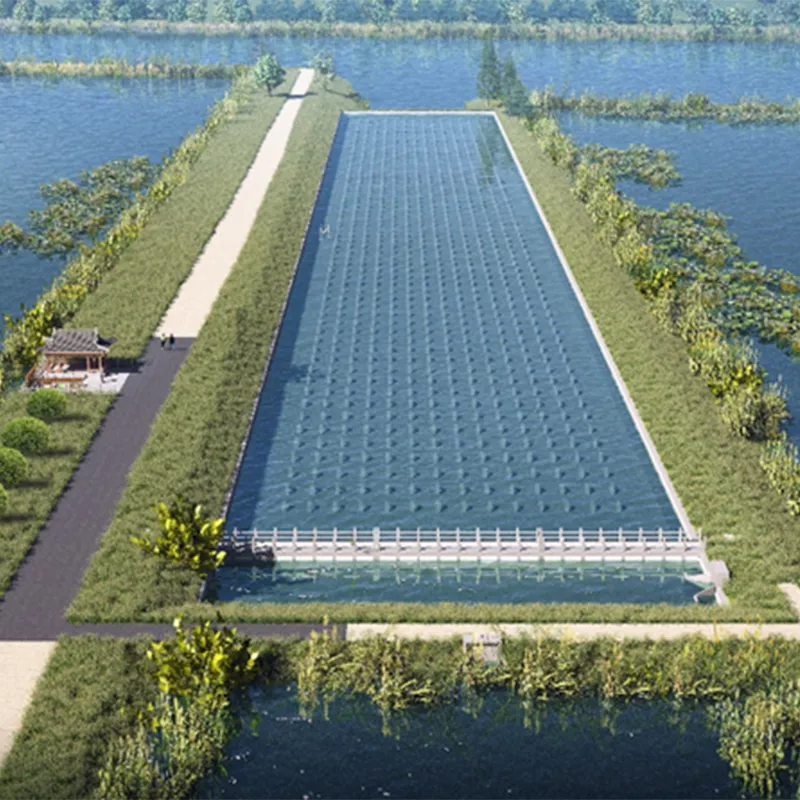

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR

Связанный поиск

Связанный поиск- Технологическая схема процесса усиленного связанного биопленочного реактора основный покупатель

- Система распределения воды мембранного аэробного биопленочного реактора заводы

- Охрана водно-болотных угодий усиленного связанного биопленочного реактора завод

- Руководство по выбору оборудования усиленного связанного биопленочного реактора поставщики

- Эффективность очистки сточных вод мембранного аэробного биопленочного реактора производители

- Очистка сточных вод мембранного аэробного биопленочного реактора заводы

- Мембранный модуль усиленного связанного биопленочного реактора заводы

- Сравнение мембранного аэробного биопленочного реактора с традиционным методом активного ила поставщик

- Контроль качества мембранного аэробного биопленочного реактора производители

- Консультация по проекту мембранного аэробного биопленочного реактора производители