Данные по энергосбережению и снижению потребления мембранного аэробного биопленочного реактора завод

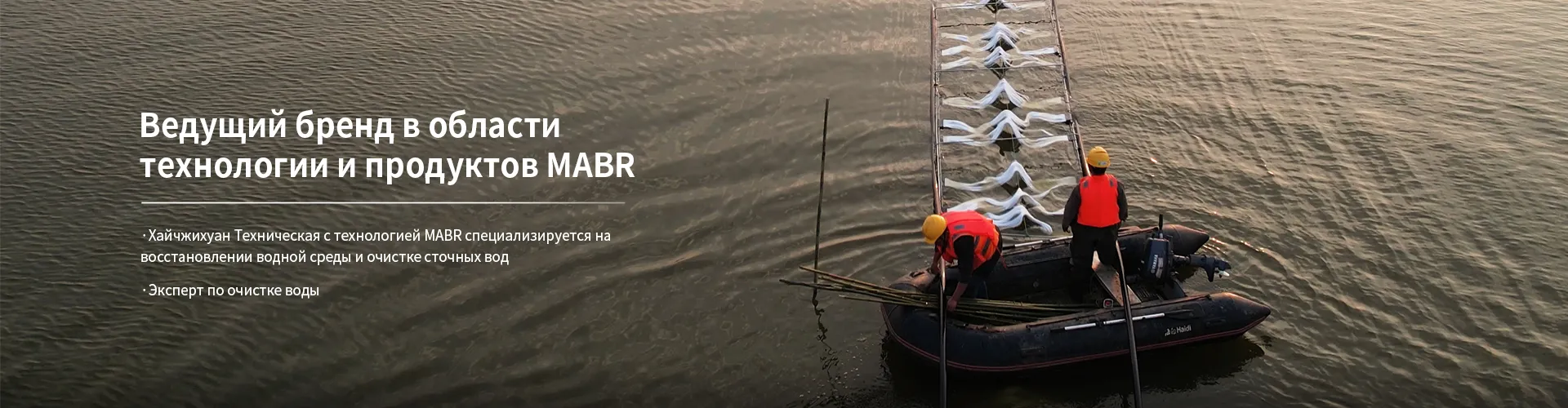

В последние годы, когда все больше внимания уделяется вопросам экологической безопасности и оптимизации производственных процессов, тема энергосбережения в промышленном водоочистном оборудовании становится критически важной. Нас часто бомбардируют обещаниями революционных технологий и невероятных снижений энергопотребления, но реальность, как обычно, оказывается сложнее. Многие производители заводов, особенно те, кто специализируется на мембранных процессах, склонны переоценивать потенциал существующих решений. Поэтому, когда речь заходит о мембранных аэробных биопленочных реакторах, хочется взглянуть на проблему практическим взглядом, а не на маркетинговую уловку. В конечном итоге, эффективная работа такого реактора – это баланс между производительностью, энергозатратами и экономической целесообразностью. И этот баланс часто требует тонкой настройки и глубокого понимания технологических процессов.

Проблема энергопотребления в МАР

Мембранные аэробные биопленочные реакторы (МАР) – это, безусловно, эффективный способ очистки воды, особенно в случаях, когда требуется высокий уровень очистки. Но именно аэробная биопленка и мембранная составляющая требуют значительных затрат энергии. Основная часть энергии тратится на работу насосов, обеспечивающих перекачку воды через реактор и мембраны, а также на аэрацию для поддержания жизнедеятельности бактериальной колонии. Проблема усугубляется тем, что интенсивность аэрации напрямую зависит от концентрации органических веществ в исходной воде, и для стабильной работы реактора требуется постоянный мониторинг и корректировка параметров.

Мы в TIANJIN HYDROKING SCI & TECH LTD. (https://www.hydroking.ru) много лет занимаемся разработкой и внедрением технологий очистки воды. И мы видели разные подходы к снижению энергопотребления в МАР. Порой, акцент делается исключительно на оптимизации работы насосного оборудования – замена на более энергоэффективные модели, установка частотно-регулируемых приводов. Это, конечно, важный шаг, но часто не позволяет достичь желаемого уровня экономии. Иногда, проблему пытаются решить путем модификации конструкции реактора или оптимизации режима аэрации, но без комплексного подхода эффект получается ограниченным.

Анализ энергопотребления: Где 'дыры'?

Детальный анализ энергопотребления – это первый шаг к оптимизации процесса. Необходимо четко понимать, какие этапы процесса потребляют наибольшее количество энергии. Это не всегда очевидно. Часто оказывается, что значительные потери происходят из-за неоптимального режима работы насосов, из-за утечек воздуха или воды, или из-за недостаточно эффективной работы системы аэрации. Недавний проект, который мы реализовали на пивоварне, показал, что простое улучшение герметизации системы аэрации позволило снизить энергопотребление на 8% без каких-либо изменений в конструкции реактора. Это пример того, как важно не игнорировать мелочи.

Еще одна распространенная ошибка – это неверный выбор размера и типа мембран. Мембраны с меньшей пористостью требуют более высокого давления для пропуска воды, что увеличивает энергозатраты на работу насоса. Но, с другой стороны, мембраны с большей пористостью могут привести к снижению эффективности очистки. Поэтому, выбор мембран – это всегда компромисс между экономией энергии и качеством очистки. В таких случаях, очень важна консультация с опытными специалистами и проведение лабораторных испытаний для определения оптимального решения.

Практические решения для снижения потребления энергии

Существует несколько практических решений, которые могут помочь снизить энергопотребление в заводе, использующем МАР. Во-первых, это оптимизация режима работы насосов и систем аэрации. Использование частотно-регулируемых приводов позволяет плавно регулировать скорость вращения насосов и, соответственно, энергопотребление. Также, можно использовать датчики расхода и давления для автоматической регулировки режима работы насосов и систем аэрации в зависимости от текущих условий. Это позволяет избежать избыточного энергопотребления в периоды, когда производительность реактора снижена.

Во-вторых, это использование энергоэффективных систем аэрации. Вместо традиционных мелкодисперсных аэраторов можно использовать мембранные аэраторы, которые обеспечивают более эффективное насыщение воды кислородом при меньшем расходе воздуха. Также, можно использовать системы рециркуляции воздуха, которые позволяют повторно использовать часть воздуха, уменьшая потребность в свежем воздухе. Мы успешно применяли мембранные аэраторы в проектах по очистке сточных вод пищевой промышленности, и это позволило существенно снизить энергопотребление без ущерба для качества очистки.

Оптимизация конструкции реактора

Конструкция самого мембранного аэробного биопленочного реактора также может быть оптимизирована для снижения энергопотребления. Например, можно использовать реакторы с улучшенной гидродинамикой, которые обеспечивают более равномерное распределение потока воды и воздуха, снижая турбулентность и, соответственно, энергопотребление насосов. Также, можно использовать реакторы с интегрированной системой сбора и повторного использования воды, что позволяет снизить общий расход воды и, соответственно, энергопотребление насосов.

Важно понимать, что не существует универсального решения, которое подходит для всех случаев. Каждый проект уникален, и требует индивидуального подхода. Перед внедрением каких-либо изменений необходимо провести тщательный анализ и разработать план оптимизации, учитывающий все особенности процесса и оборудования.

Кейс: Снижение энергопотребления на очистных сооружениях

Один из наших клиентов, очистные сооружения небольшого города, столкнулись с проблемой растущих затрат на электроэнергию, используемую для работы их МАР. После проведения анализа мы выявили несколько проблемных мест: неоптимальный режим работы насосов, недостаточно эффективная работа системы аэрации и утечки воздуха в системе. Мы разработали план оптимизации, который включал в себя замену насосов на более энергоэффективные модели, установку частотно-регулируемых приводов, модернизацию системы аэрации и герметизацию системы. В результате, энергопотребление на очистных сооружениях снизилось на 25%, что привело к существенной экономии средств.

Этот пример показывает, что даже в относительно небольших предприятиях можно добиться значительного снижения энергопотребления при комплексном подходе и грамотной оптимизации процесса. Главное – не бояться экспериментировать и искать новые решения. В TIANJIN HYDROKING SCI & TECH LTD. мы всегда готовы помочь нашим клиентам в решении этих задач.

Мониторинг и контроль: Ключ к долгосрочной экономии

Автоматизированный мониторинг и контроль параметров работы МАР – это не просто желательный атрибут, а необходимость для поддержания оптимального режима работы и снижения энергопотребления в долгосрочной перспективе. Современные системы мониторинга позволяют в режиме реального времени отслеживать температуру, pH, содержание кислорода, концентрацию органических веществ и другие параметры, необходимые для поддержания эффективной работы биопленки. На основе данных, полученных от системы мониторинга, можно автоматически регулировать режим работы насосов и систем аэрации, обеспечивая оптимальное энергопотребление и качество очистки.

Регулярный анализ данных, полученных от системы мониторинга, позволяет выявлять отклонения от нормального режима работы и своевременно принимать меры для их устранения. Это помогает избежать аварийных ситуаций, снижает затраты на ремонт и обслуживание оборудования и обеспечивает стабильную работу реактора в течение всего срока его эксплуатации. В TIANJIN HYDROKING SCI & TECH LTD. мы предлагаем комплексные решения по внедрению систем мониторинга и контроля для заводов, использующих МАР.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

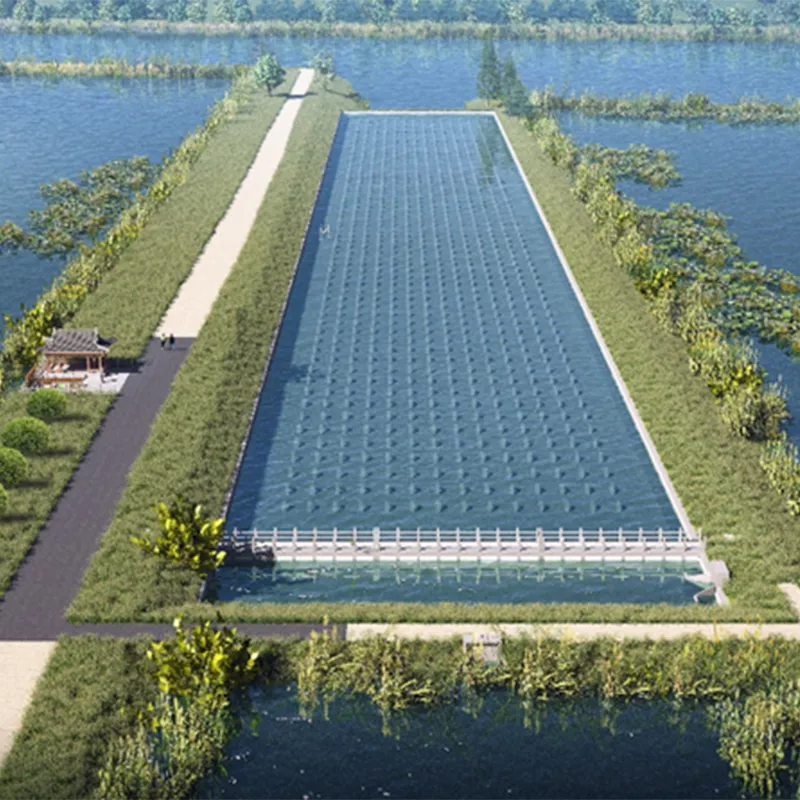

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR

Связанный поиск

Связанный поиск- Методы очистки мембран мембранного аэробного биопленочного реактора

- Демонстрационный проект мембранного аэробного биопленочного реактора основный покупатель

- Блок биореактора мембранного аэробного биопленочного реактора завод

- Технические услуги мембранного аэробного биопленочного реактора производители

- Мониторинговый блок мембранного аэробного биопленочного реактора производитель

- Агент мембранного аэробного биопленочного реактора производители

- Информация о тендерах проектов мембранного аэробного биопленочного реактора поставщик

- Модель мембранного аэробного биопленочного реактора-industrial цена

- Охрана водно-болотных угодий усиленного связанного биопленочного реактора цена

- Охрана водно-болотных угодий усиленного связанного биопленочного реактора