Дизайн продукции мембранного аэробного биопленочного реактора завод

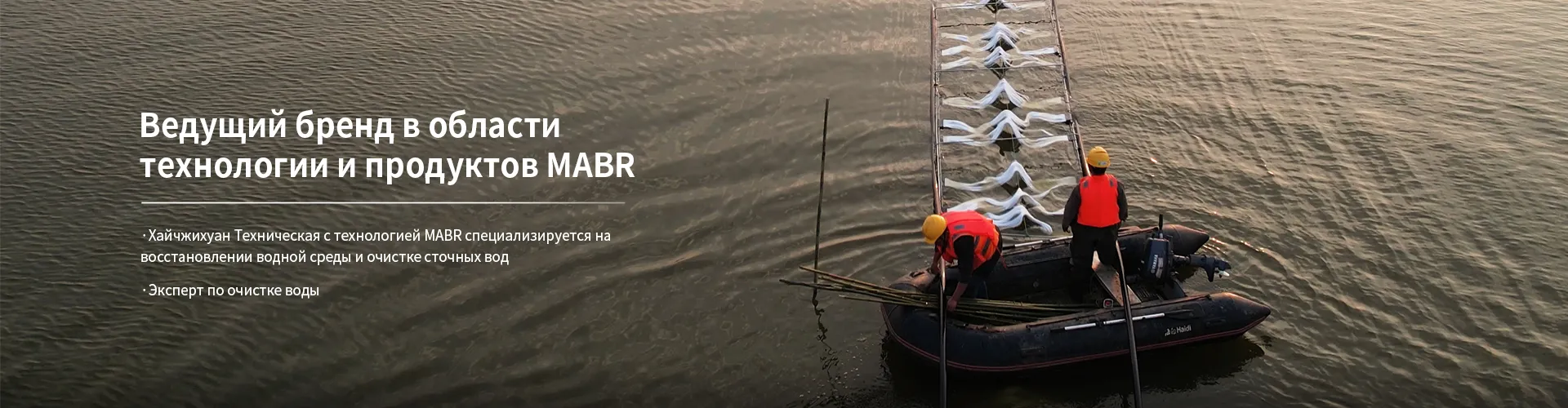

Мембранные аэробионные реакторы – довольно специфическая технология, и порой возникает путаница в понимании их применения и, что особенно важно, в выборе надежного поставщика. Часто встречаются проекты, где завышены ожидания от производительности, либо, наоборот, недооценены требования к обслуживанию. Поэтому давайте разберемся, на что следует обращать внимание, если речь идет о заказе завода, специализирующегося на производстве таких реакторов.

Основные принципы работы и области применения

Начнем с основ. Аэробионный процесс предполагает активное окисление органических загрязнений с использованием микроорганизмов в присутствии кислорода. Мембранный компонент играет ключевую роль в отделениях биомассы, обеспечивая высокую степень очистки и концентрацию бактериальных культур. Это существенно повышает эффективность процесса по сравнению с традиционными биологическими очистками. Применение таких реакторов – это очистка сточных вод промышленных предприятий (например, пищевой промышленности, нефтехимии, целлюлозно-бумажной промышленности), локальных очистных сооружений, а также вторичная переработка воды для использования в технических целях. В сфере аквакультуры мы также видим растущий интерес к этой технологии – создание замкнутых систем водоснабжения, позволяющих снизить нагрузку на окружающую среду.

Реальный опыт работы с клиентами показывает, что часто неправильно оценивается объем и состав органических загрязнителей. Это напрямую влияет на выбор типа мембран, размеры реактора и, как следствие, на стоимость проекта. Например, мы сталкивались с случаем, когда заказчик планировал использовать реактор для очистки сточных вод с высоким содержанием нефтепродуктов, но не учли, что эти вещества адсорбируются на мембранах, что ведет к снижению эффективности и необходимости частой очистки. Понимание специфики сточных вод – это первый и, пожалуй, самый важный шаг.

Типы мембран и их влияние на производительность

Выбор мембран – это отдельная большая тема. Существуют различные типы мембран – ультрафильтрационные, микрофильтрационные, обратный осмос. Каждая из них обладает своими характеристиками по проницаемости, химической стойкости и устойчивости к загрязнениям. Например, для очистки сточных вод с высоким содержанием взвешенных веществ чаще используют микрофильтрационные мембраны, а для удаления растворенных солей – мембраны обратного осмоса. Проблема часто возникает с выбором мембран, устойчивых к конкретному химическому составу сточных вод. Мы работаем с поставщиками различных брендов – Alfa Laval, Pall Corporation, GE Water & Process Technologies. Каждый бренд предлагает свой спектр мембран, и выбор зависит от конкретных требований проекта.

Нельзя недооценивать влияние качества мембран на срок службы реактора. Мембраны – это самые дорогие компоненты, и их замена может потребовать значительных затрат. Поэтому важно выбирать мембраны от проверенных производителей и регулярно проводить их техническое обслуживание.

Конструктивные особенности завода по производству реакторов

Хороший завод, производящий реакторы, должен обладать современным оборудованием и квалифицированным персоналом. В частности, важна наличие автоматизированной линии по сборке реакторов, а также системы контроля качества на всех этапах производства. Мы неоднократно сталкивались с ситуациями, когда из-за некачественной сборки реакторы выходили из строя уже через несколько месяцев эксплуатации. Это связано с неправильным соединением элементов, протечками и другими дефектами.

Еще один важный аспект – это наличие системы испытаний готовых реакторов. Испытания должны включать в себя проверку герметичности, производительности, стабильности работы и соответствия требованиям безопасности. Наличие сертифицированных испытательных стендов – это обязательное условие для надежного производителя.

Материалы, используемые при изготовлении реакторов

Материалы, из которых изготовлены реакторы, должны быть устойчивы к агрессивным средам и механическим воздействиям. Чаще всего используются нержавеющая сталь, полипропилен, полиэтилен. Важно, чтобы материалы соответствовали требованиям СанПиН и другим нормативным документам. Мы всегда уточняем сертификаты на материалы и проверяем их соответствие техническим требованиям.

Особое внимание следует уделять уплотнителям и соединениям. От их качества зависит герметичность реактора и, соответственно, его надежность. Использование качественных уплотнительных материалов и современных технологий соединения – это залог долговечности реактора.

Техническое обслуживание и сервисное обеспечение

Не менее важным, чем качество самого реактора, является наличие развитой сервисной сети. Надежный производитель должен предоставлять услуги по техническому обслуживанию, ремонту и поставке запасных частей. Важно, чтобы сервисное обслуживание проводилось квалифицированными специалистами, имеющими опыт работы с данной технологией. В противном случае, даже самый современный реактор может быстро выйти из строя из-за неправильной эксплуатации или некачественного обслуживания.

Мы регулярно сотрудничаем с заводами, которые предлагают комплексные сервисные программы, включающие в себя регулярные проверки, очистку мембран, замену уплотнителей и другие работы. Это позволяет продлить срок службы реактора и снизить затраты на его эксплуатацию. Нельзя забывать и про обучение персонала заказчика – это позволит им эффективно эксплуатировать реактор и своевременно выявлять возможные проблемы.

Опыт работы с различными типами заводов

В нашей практике был опыт работы как с крупными, международными компаниями, так и с небольшими, локальными производителями. У крупных заводов, как правило, более развитая инфраструктура и более широкий спектр услуг, но они могут быть менее гибкими в плане индивидуального подхода к заказчику. У небольших заводов часто более индивидуальный подход и более гибкие условия сотрудничества, но они могут иметь меньше опыта и менее развитую сервисную сеть. Выбор завода зависит от конкретных требований проекта и финансовых возможностей заказчика.

Например, с одним из небольших заводов мы работали над проектом очистки сточных вод целлюлозно-бумажного комбината. Несмотря на отсутствие серьезного оборудования по сравнению с крупными производителями, команда этого завода продемонстрировала высокий профессионализм и гибкость, разработав оптимальное решение, соответствующее специфическим требованиям заказчика. Это показывает, что даже небольшие заводы могут предложить качественные решения, если у них есть квалифицированные специалисты и современное оборудование.

Несколько советов при выборе завода-изготовителя

Прежде чем заключать договор с заводом, необходимо тщательно изучить его репутацию, опыт работы, наличие сертификатов и лицензий, а также условия гарантии и сервисного обслуживания. Важно также провести визит на завод и ознакомиться с производственными мощностями и оборудованием. Не стоит экономить на качестве – это может привести к серьезным проблемам в будущем. Мы рекомендуем обращать внимание на следующие факторы: наличие сертификата ISO 9001, опыт реализации аналогичных проектов, наличие положительных отзывов от других заказчиков, а также наличие собственной лаборатории для проведения испытаний.

Наконец, не бойтесь задавать вопросы и требовать подробную информацию о каждом аспекте проекта. Надежный завод всегда готов предоставить полную и прозрачную информацию, а также ответить на все ваши вопросы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

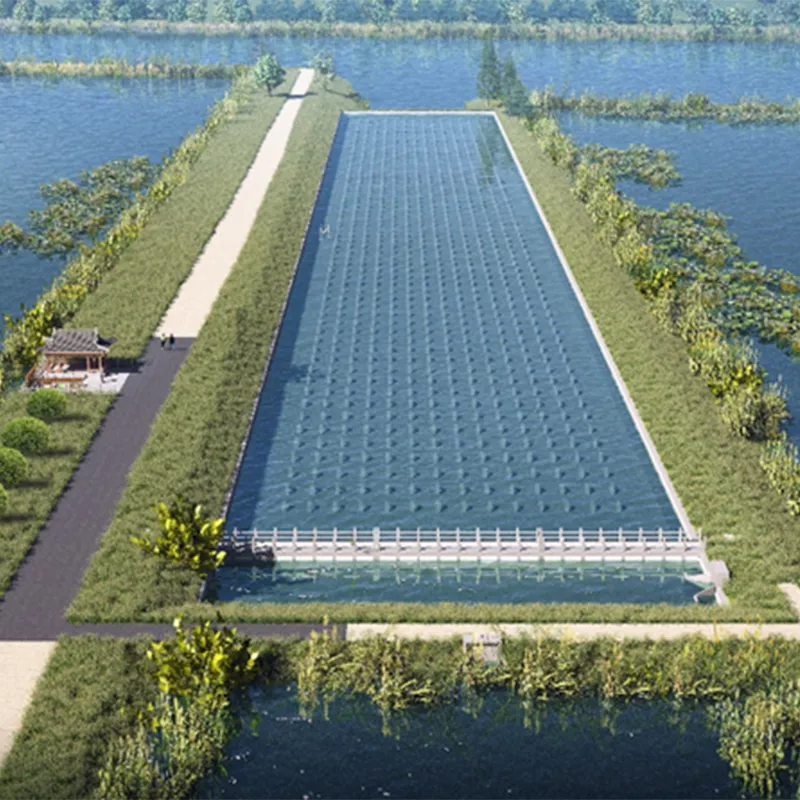

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Связанный поиск

Связанный поиск- Нормы монтажа оборудования мембранного аэробного биопленочного реактора заводы

- Компактное оборудование мембранного аэробного биопленочного реактора заводы

- Спецификации продукции мембранного аэробного биопленочного реактора производитель

- Технологическая схема процесса усиленного связанного биопленочного реактора основный покупатель

- Проект по очистке воды мембранного аэробного биопленочного реактора поставщики

- Техническое руководство мембранного аэробного биопленочного реактора основный покупатель

- Официальный представитель мембранного аэробного биопленочного реактора заводы

- Официальный представитель мембранного аэробного биопленочного реактора цена

- Портфолио проектов мембранного аэробного биопленочного реактора производитель

- Патентный сертификат мембранного аэробного биопленочного реактора заводы