Контроль качества мембранного аэробного биопленочного реактора производители

Контроль качества в производстве мембранных аэробных биопленочных реакторов (МАБР) – штука непростая, особенно если говорить о надежности и долговечности оборудования. Часто, при выборе поставщика, фокус смещается на цену, а на контроль качества и его особенности уделяется недостаточно внимания. Это, как правило, приводит к проблемам на этапе эксплуатации, увеличению эксплуатационных расходов и, в конечном итоге, к потере рентабельности. Решил поделиться некоторыми наблюдениями и выводами, основанными на многолетней практической работы с различными производителями и установками.

Основные этапы контроля качества при производстве МАБР

Сразу оговоримся, что система контроля качества должна охватывать весь цикл производства – от закупки сырья до финальной проверки готового изделия. Иначе рискуешь получить некачественное оборудование, даже если отдельные компоненты соответствуют заявленным характеристикам. На мой взгляд, наиболее важные этапы – это контроль качества мембран, контроль качества материалов корпуса и контроль качества сборки.

Что касается мембран, то здесь ключевые параметры – это проницаемость, механическая прочность и устойчивость к химическим воздействиям. Часто встречаются случаи, когда заявленные характеристики мембран не соответствуют фактическим, что приводит к преждевременному выходу реактора из строя. Это особенно актуально для мембран, предназначенных для очистки воды, содержащей агрессивные вещества. Мы неоднократно сталкивались с проблемами из-за некачественных мембран, закупленных у поставщиков, не имеющих должной сертификации и контроля качества.

Контроль качества мембран: лабораторные испытания и полевые испытания

Контроль мембран обычно включает в себя как лабораторные испытания – определение проницаемости под нагрузкой, испытания на химическую стойкость (например, в кислой или щелочной среде), так и полевые испытания (например, в реальных условиях эксплуатации). Я рекомендую проводить комплексные испытания, чтобы выявить потенциальные слабые места мембраны. Например, мы в одном проекте использовали метод, сочетающий в себе тестирование на проницаемость в лаборатории и мониторинг производительности мембраны в реальном реакторе в течение нескольких месяцев. Это позволило нам выявить проблему с усадкой мембраны, которая не была обнаружена на лабораторных испытаниях.

Помимо лабораторных и полевых испытаний, важно проводить визуальный осмотр мембран на наличие дефектов – разрывов, трещин, загрязнений. Даже незначительный дефект может привести к серьезным проблемам в работе реактора.

Материалы корпуса и их влияние на долговечность

Материалы, из которых изготовлен корпус реактора, должны быть устойчивы к коррозии и механическим повреждениям. Чаще всего используются нержавеющая сталь, полипропилен и другие специальные материалы. Выбор материала зависит от условий эксплуатации реактора – состава очищаемой воды, температуры, давления и других факторов. Недостаточный контроль качества материалов корпуса может привести к коррозии, протечкам и другим проблемам, которые значительно сокращают срок службы реактора.

При выборе материала корпуса важно учитывать его совместимость с другими компонентами реактора – мембранами, прокладками, насосами и т.д. Несовместимость материалов может привести к их взаимному разрушению и, как следствие, к отказу всего оборудования.

Проверка сварных швов и герметичность корпуса

Особое внимание следует уделять контролю качества сварных швов. Сварные швы должны быть прочными и герметичными, чтобы предотвратить протечки и другие проблемы. Для контроля качества сварных швов используются различные методы – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Недостаточно качественные сварные швы – это одна из самых распространенных причин протечек в МАБР.

Также важно проводить испытания герметичности корпуса после его сборки. Это можно сделать с помощью различных методов – вакуумных испытаний, испытаний на давление. Необходимо убедиться, что корпус не имеет утечек и способен выдерживать рабочее давление.

Сборка и монтаж: критически важный этап

Сборка и монтаж реактора – это, пожалуй, самый ответственный этап, требующий высокой квалификации персонала и строгого соблюдения технологических процессов. Неправильная сборка может привести к серьезным проблемам – протечкам, механическим повреждениям, неправильной работе оборудования. Важно, чтобы сборка осуществлялась в соответствии с инструкцией производителя и с использованием рекомендованных инструментов и оборудования.

Мы наблюдали случаи, когда даже при использовании высококачественных компонентов, из-за ошибки при сборке реактора, он выходил из строя уже через несколько месяцев эксплуатации. Поэтому так важна квалификация монтажной бригады и соблюдение технологических инструкций.

Проверка правильности соединения элементов и выравнивание конструкции

При сборке реактора необходимо тщательно проверять правильность соединения всех элементов – труб, фланцев, соединительных муфт. Соединения должны быть герметичными и надежными. Также важно убедиться в правильности выравнивания конструкции реактора, чтобы обеспечить его устойчивость и предотвратить механические повреждения.

После сборки реактора необходимо проводить его предпусковые испытания – проверку герметичности, работоспособности насосов и других систем. Это позволяет выявить и устранить возможные неисправности до запуска реактора в эксплуатацию.

Практический пример: проблемы с контролем качества у одного из производителей

Недавно мы сотрудничали с одним из производителей МАБР, которые, к сожалению, не уделяли достаточного внимания контролю качества мембран. В результате, поставляемые ими реакторы часто выходили из строя уже через год эксплуатации. При проведении расследования выяснилось, что производитель закупал мембраны у непроверенных поставщиков и не проводил их тщательный контроль качества. Кроме того, при сборке реакторов не соблюдались технологические процессы, что приводило к протечкам и другим проблемам. После внесения изменений в систему контроля качества, производитель смог значительно улучшить качество своей продукции и увеличить срок службы реакторов.

Этот пример показывает, что даже при использовании высококачественных материалов, отсутствие должного контроля качества может привести к серьезным проблемам. Поэтому при выборе поставщика МАБР необходимо уделять особое внимание его системе контроля качества и выбирать компании, имеющие необходимые сертификаты и опыт работы.

В целом, контроль качества в производстве МАБР – это комплексная задача, требующая опыта, знаний и строгого соблюдения технологических процессов. Надеюсь, мои наблюдения и выводы будут полезны при выборе поставщика и эксплуатации мембранного аэробного биопленочного реактора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

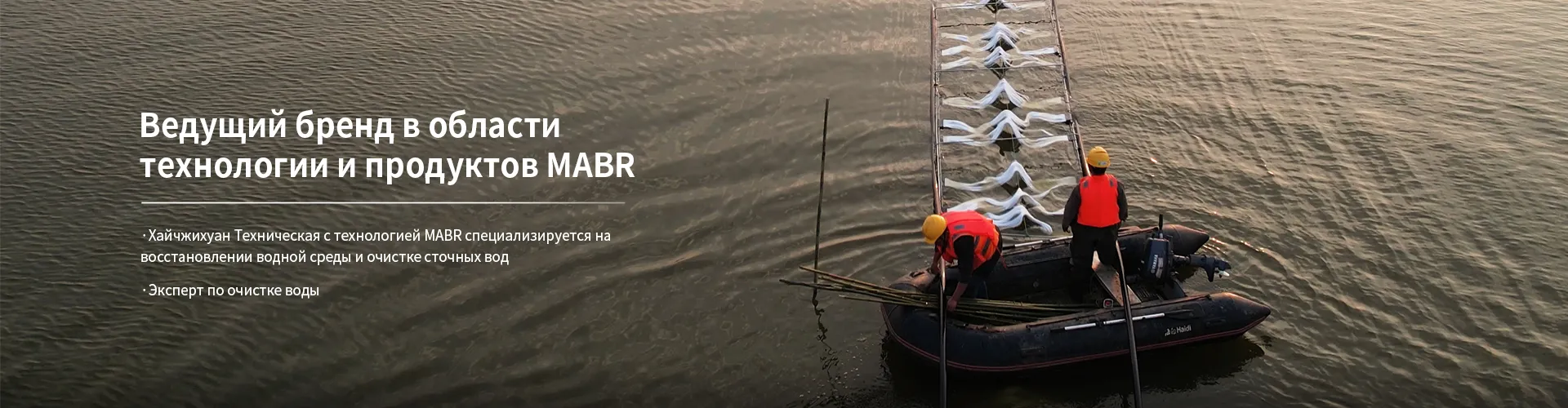

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

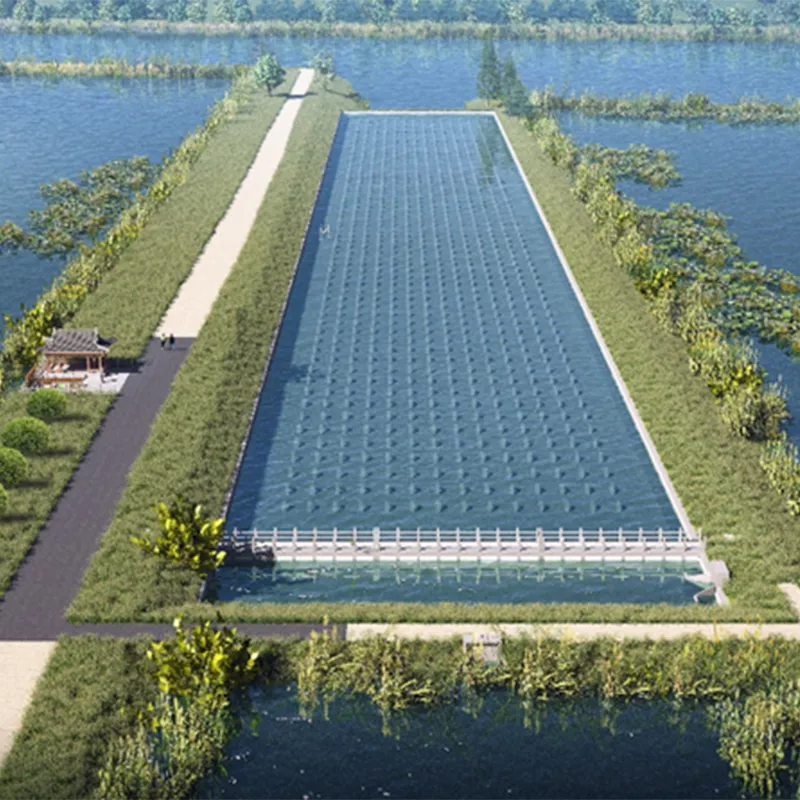

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Связанный поиск

Связанный поиск- Блок биореактора мембранного аэробного биопленочного реактора цена

- Нормы монтажа оборудования мембранного аэробного биопленочного реактора поставщик

- Нормы монтажа оборудования мембранного аэробного биопленочного реактора производитель

- Параметры мембранного потока мембранного аэробного биопленочного реактора производители

- Дилер мембранного аэробного биопленочного реактора поставщики

- Примеры очистки сточных вод мембранного аэробного биопленочного реактора завод

- Серия мембранного аэробного биопленочного реактора-lite поставщики

- Решение по восстановлению водных объектов мембранного аэробного биопленочного реактора завод

- Отчет об испытаниях мембранного аэробного биопленочного реактора

- Эффективность очистки сточных вод мембранного аэробного биопленочного реактора производители