Контроль качества мембранного аэробного биопленочного реактора заводы

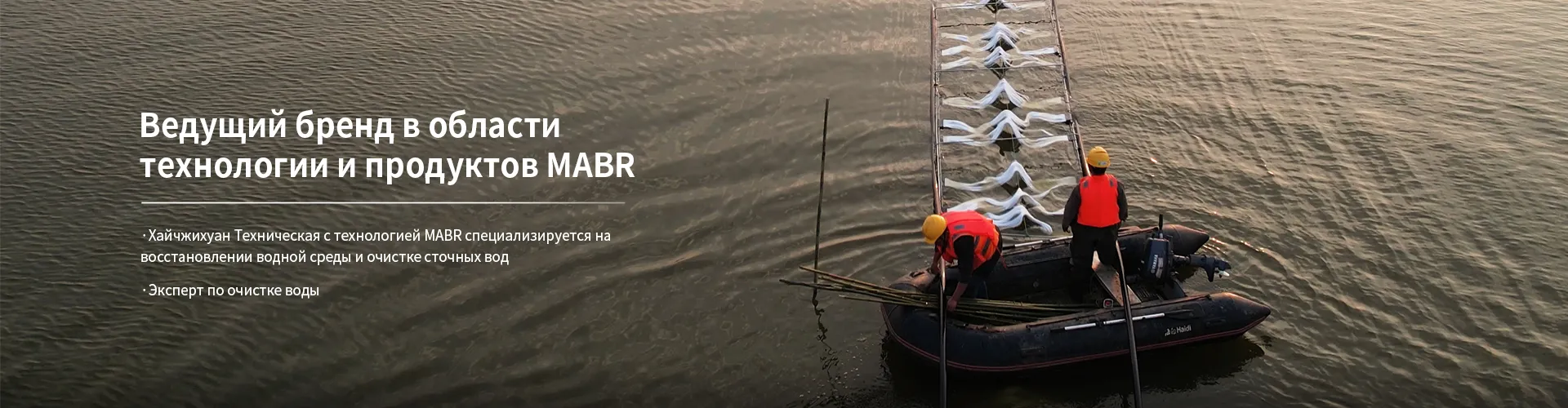

Начать говорить о контроле качества мембранных аэробных биопленочных реакторов (МАБР) на заводах – это значит сразу понимать всю сложность задачи. Часто встречаются ситуации, когда производители, ориентируясь на снижение себестоимости, пренебрегают детальным контролем на ключевых этапах производства. Это, конечно, краткосрочная выгода, которая в долгосрочной перспективе может обернуться серьезными проблемами с надежностью и эффективностью оборудования. Лично я видел несколько примеров, когда экономия на качестве материалов или отклонения от технологических регламентов приводили к преждевременному выходу из строя мембран и, как следствие, к значительным финансовым потерям для заказчика.

Обзор: Зачем нужен жесткий контроль?

Суть контроля качества МАБР – это не просто проверка на соответствие техническим характеристикам, это комплексный подход, охватывающий весь цикл – от входного контроля сырья до финального тестирования готового реактора. От качества каждой детали зависит эффективность процесса очистки, долговечность оборудования и, в конечном счете, репутация производителя. Нельзя сказать, что это избыточность, это необходимость.

Особенно важно учитывать, что современные МАБР часто используются в сложных и требовательных условиях – очистка сточных вод с высоким содержанием органики, восстановление водных объектов, аквакультура. Недостаточный контроль может привести к накоплению загрязнений на мембранах, снижению их пропускной способности и увеличению затрат на обслуживание. Кроме того, несоблюдение норм качества может негативно сказаться на экологической безопасности всего процесса.

Основные этапы контроля качества

Рассмотрим основные этапы, которые, на мой взгляд, должны быть включены в систему контроля качества МАБР. Во-первых, это входной контроль материалов: мембран, каркаса, насосов, трубопроводов и других компонентов. Во-вторых, контроль технологического процесса сборки, включая сварку, соединение деталей и монтаж оборудования. В-третьих, функциональное тестирование готового реактора, которое позволяет проверить его соответствие заявленным характеристикам и выявить возможные дефекты.

Важно помнить, что контроль качества – это не разовое мероприятие, а непрерывный процесс, требующий постоянного мониторинга и анализа данных. Только в этом случае можно обеспечить стабильное качество продукции и удовлетворить потребности клиентов. На практике, многие заводы используют систему статистического контроля процессов (SPC) для выявления отклонений и предотвращения брака.

Контроль мембран: сердце реактора

Мембраны – это, пожалуй, самый важный и дорогостоящий компонент МАБР. Поэтому их контроль качества должен быть особенно тщательным. В первую очередь, необходимо проверять соответствие мембран заявленным характеристикам – по размеру пор, химическому составу, механической прочности. Мембраны должны быть устойчивы к воздействию химически агрессивных веществ, присутствующих в сточных водах. Особое внимание следует уделять контролю на наличие дефектов – разрывов, трещин, пузырьков.

Мы сталкивались с ситуацией, когда на завод поступали партии мембран с неоптимальными размерами пор. Это приводило к снижению эффективности очистки и увеличению расхода электроэнергии на перекачку. Конечно, это можно было выявить только после установки мембран в реактор и проведения испытаний. К счастью, мы смогли вовремя обнаружить проблему и заменить дефектные мембраны, но это потребовало дополнительных затрат и времени.

Методы проверки мембран

Существует несколько методов проверки качества мембран, которые можно использовать на заводе. Наиболее распространенным является метод определения размера пор с помощью специальных микроскопов и фильтров. Также используется метод определения механической прочности, который заключается в испытании мембран на растяжение и разрыв. Кроме того, можно проводить химический анализ мембран для проверки их устойчивости к воздействию различных веществ.

Не стоит забывать и о визуальном осмотре мембран. При тщательном осмотре можно выявить дефекты, которые не видны при использовании других методов контроля. Важно, чтобы персонал, выполняющий визуальный осмотр, был обучен и имел опыт работы с мембранами.

Контроль технологического процесса сборки

Правильная сборка МАБР – это еще один важный фактор, влияющий на его качество и надежность. Необходимо строго соблюдать технологические регламенты, чтобы обеспечить герметичность соединений, правильное расположение элементов и отсутствие дефектов сварки.

Мы разработали специальную систему контроля качества сварных швов, которая включает в себя визуальный осмотр, ультразвуковую дефектоскопию и капиллярный контроль. Это позволяет выявить скрытые дефекты сварки, которые могут привести к утечкам и выходу из строя оборудования. Также мы используем автоматизированные системы управления технологическим процессом, которые позволяют контролировать соблюдение технологических параметров и предотвращать ошибки сборки.

Автоматизация контроля качества

Автоматизация контроля качества может значительно повысить эффективность и точность проверки. Например, можно использовать автоматические системы контроля сварных швов, которые позволяют быстро и надежно выявлять дефекты. Также можно использовать автоматические системы контроля герметичности, которые позволяют выявлять утечки. Автоматизация позволяет снизить вероятность человеческой ошибки и повысить качество продукции.

Однако, автоматизация – это не панацея. Необходимо правильно настроить автоматические системы и обеспечить их регулярное обслуживание. Кроме того, важно, чтобы персонал, работающий с автоматизированными системами, был обучен и имел опыт работы с ними.

Функциональное тестирование: проверка на реальных условиях

После сборки МАБР необходимо провести функциональное тестирование, чтобы проверить его соответствие заявленным характеристикам. Тестирование должно проводиться в условиях, максимально приближенных к реальным условиям эксплуатации. Например, можно использовать искусственную сточную воду с различными параметрами, чтобы проверить эффективность очистки.

Мы используем специальное оборудование для проведения функционального тестирования, которое позволяет измерять различные параметры – такие как концентрация загрязняющих веществ, скорость потока, давление и расход электроэнергии. Результаты тестирования сравниваются с заявленными характеристиками и, в случае отклонений, принимаются меры по устранению дефектов.

Основные параметры функционального тестирования

Основные параметры, которые необходимо измерять при функциональном тестировании МАБР, – это: эффективность очистки, скорость потока, давление, расход электроэнергии, концентрация загрязняющих веществ в сточных водах. Эти параметры позволяют оценить эффективность работы реактора и выявить возможные проблемы.

Важно проводить функциональное тестирование в течение длительного времени, чтобы убедиться в стабильности работы реактора. Кроме того, необходимо проводить периодическое техническое обслуживание реактора, чтобы поддерживать его в исправном состоянии и продлить срок службы мембран.

Практический опыт и уроки

За время работы в этой сфере мы накопили большой опыт и сделали несколько важных выводов. Во-первых, нельзя экономить на качестве материалов. Дешевые материалы рано или поздно приведут к проблемам. Во-вторых, необходимо строго соблюдать технологические регламенты. Любые отклонения от регламента могут привести к снижению качества продукции. В-третьих, необходимо проводить регулярный контроль качества на всех этапах производства. Только в этом случае можно обеспечить стабильное качество продукции.

Однажды мы столкнулись с проблемой, когда на одном из заводов была установлена партия МАБР с дефектными мембранами. Дефекты были обнаружены только после установки мембран в реактор и проведения испытаний. Это привело к значительным финансовым потерям для заказчика и к потере репутации нашей компании. Этот случай стал для нас важным уроком и побудил нас усилить контроль качества на всех этапах производства.

Внедрение системы менеджмента качества

Для повышения качества продукции мы внедрили систему менеджмента качества, которая соответствует требованиям ISO 9001. Эта система включает в себя все необходимые процедуры и процессы, направленные на обеспечение стабильного качества продукции. Мы регулярно проводим аудит системы менеджмента качества и вносим необходимые корректировки.

Мы уверены, что внедрение системы менеджмента качества позволит нам повысить качество продукции, снизить количество дефектов и удовлетворить потребности клиентов. Мы готовы поделиться нашим опытом с другими производителями и помочь им в создании эффективной системы контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

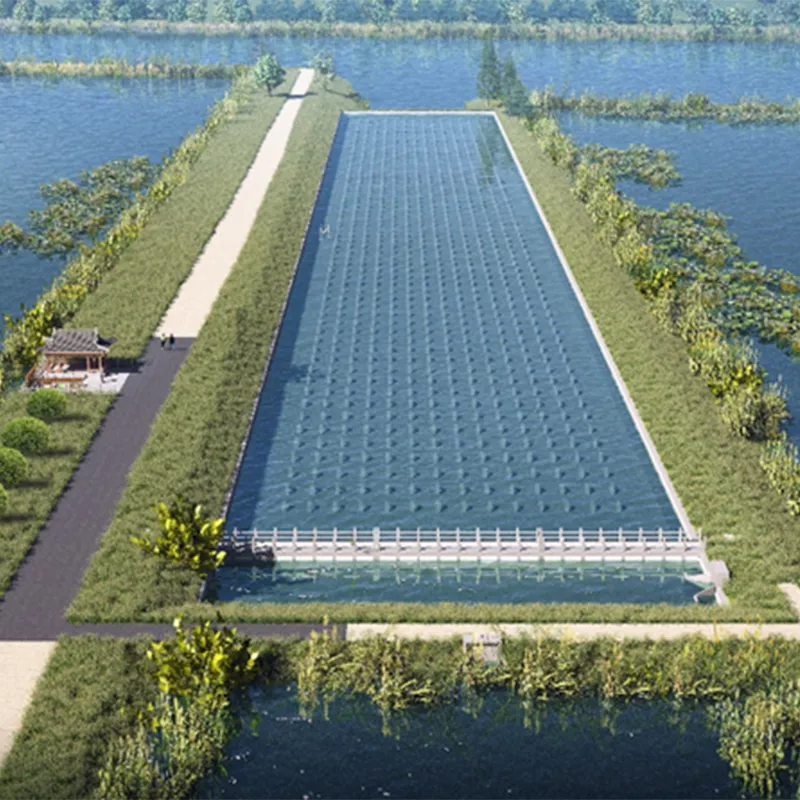

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR

Связанный поиск

Связанный поиск- Информация о тендерах проектов мембранного аэробного биопленочного реактора

- Экспертная поддержка мембранного аэробного биопленочного реактора заводы

- Оборудование для очистки сточных вод мембранного аэробного биопленочного реактора производитель

- Международный проект мембранного аэробного биопленочного реактора цена

- Профессиональная команда мембранного аэробного биопленочного реактора производитель

- Демонстрационный проект мембранного аэробного биопленочного реактора завод

- Mabr завод

- Исследовательский центр мембранного аэробного биопленочного реактора заводы

- Тестирование продукции мембранного аэробного биопленочного реактора поставщик

- Технология усиленного связанного биопленочного реактора заводы