Корпус реактора мембранного аэробного биопленочного реактора основный покупатель

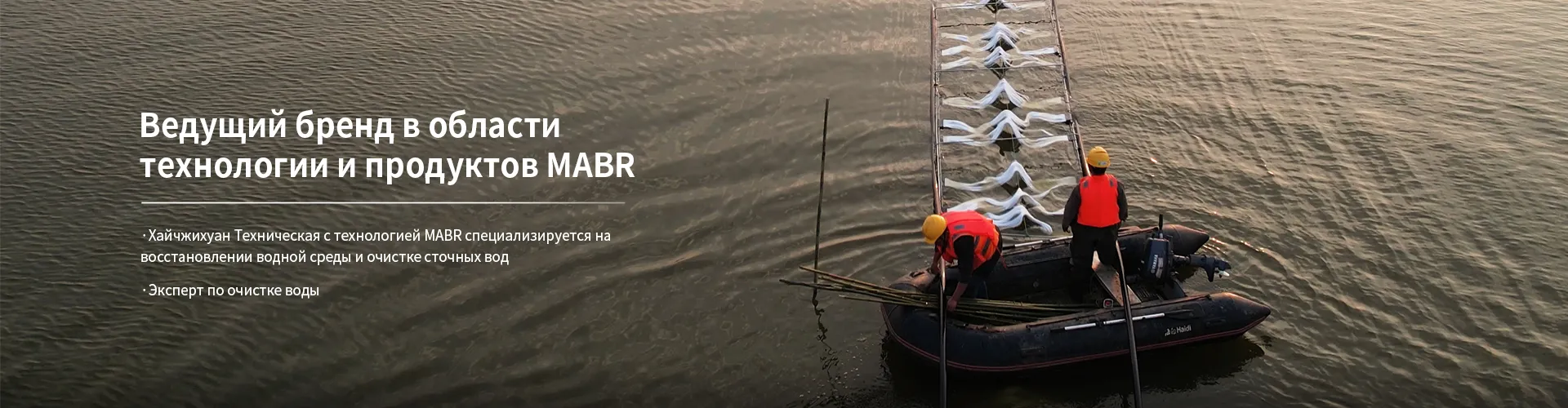

Вопрос выбора корпуса реактора для мембранного аэробного биопленочного реактора (МАБР) — это всегда компромисс. Многие зацикливаются на цене, но часто упускают из виду долгосрочные эксплуатационные расходы, надежность и, конечно, эффективность самой системы. На мой взгляд, первостепенное значение имеет соответствие конструкции реактора специфическим требованиям процесса, а не слепое следование типовым решениям. Начинали мы, знаете ли, с вполне стандартных конструкций, но быстро поняли, что универсального рецепта просто не существует.

Краткий обзор: что важно при выборе корпуса?

Итак, речь о ключевом элементе – корпусе реактора. Он должен обеспечивать не только механическую прочность и герметичность, но и оптимальные условия для роста биопленки, эффективную работу мембран и удобство обслуживания. Не стоит недооценивать влияние материалов, геометрии и системы подачи/отвода сред. В идеале, он должен быть адаптирован под конкретный состав сточных вод и требуемый уровень очистки. Мы постоянно сталкиваемся с ситуациями, когда экономия на корпусе в итоге обходится значительно дороже из-за снижения производительности или необходимости частых ремонтов.

Материалы корпуса: нюансы выбора

С самого начала мы работаем с нержавеющей сталью, но не любой. Важна марка и степень обработки. Титан – слишком дорого, если нет специфических требований к коррозионной стойкости. Обычно выбираем нержавеющую сталь марки AISI 316L, но даже тут нужно учитывать химический состав сточных вод. Несколько лет назад, работая с отходами химической промышленности, чуть не попали в серьезную поломку из-за несовместимости реагентов с материалом корпуса. Это был горький, но ценный урок. В заключении хочу подчеркнуть, что материал — это не просто дешевле или дороже, это о долговечности системы и безопасности процессов.

Геометрия и конструктивные особенности

Форма реактора, расположение мембран, конструкция внутренних опор – всё это влияет на эффективность контакта биомассы с питательным раствором и сточными водами. Причем, это влияние нелинейное. Небольшое изменение геометрии может существенно повлиять на производительность. Иногда, для оптимизации биореакции, используют нестандартные решения, например, с полостями или уклонами в рабочей части. Мы экспериментировали с разными типами расположения мембран – вертикальным, горизонтальным, комбинированным. Вертикальное расположение, как правило, предпочтительнее для сточных вод с высокой концентрацией взвешенных веществ.

Системы подачи и отвода сред: обеспечение оптимальных условий

Эффективная работа реактора напрямую зависит от правильной организации подачи воздуха, питательных веществ и удаления очищенной воды. Встроенные системы подачи и отвода, с правильно подобранными форсунками и трубопроводами, – это не просто удобство, а необходимость. Часто встречаются ситуации, когда из-за неправильной организации потока, происходит локальное пересыщение или недостаток питательных веществ, что негативно сказывается на работе биопленки. Мы всегда уделяем пристальное внимание проектированию этих систем, используя CFD-моделирование для оптимизации потока.

Реальный опыт: пример успешной реализации

Недавно мы реализовали проект по очистке сточных вод с бумажной фабрики. Проблема заключалась в высокой концентрации органических веществ и сложной структуре сточных вод. Первоначально предлагали стандартную конструкцию корпуса реактора, но мы предложили модификацию: добавили внутренние перегородки, увеличивающие площадь поверхности для роста биопленки, и оптимизировали систему подачи воздуха. Это позволило нам значительно повысить эффективность очистки и снизить потребление энергии. В итоге, заказчик получил стабильно очищенную воду, соответствующую всем нормам, и существенно снизил эксплуатационные расходы. В подобных случаях, подбор корпуса реактора — это критически важный шаг, который может определить успех всей системы.

Неудачный опыт: выводы из ошибок

Были и неудачные опыты. Однажды мы установили корпус реактора из некачественного материала. Через несколько месяцев эксплуатации начали появляться коррозионные повреждения, что привело к дорогостоящему ремонту и простою. Это был болезненный урок, который научил нас тщательно выбирать поставщиков и контролировать качество материалов. Важно не экономить на качестве, особенно когда речь идет о таком критически важном элементе, как корпус реактора. Зачастую, поиск оптимального решения требует тщательного анализа всех факторов, а не просто выбора самого дешевого варианта.

Современные тенденции: что нового в конструкции?

В последнее время наблюдается тенденция к использованию модульных конструкций корпусов реактора. Это позволяет легче адаптировать систему под изменяющиеся требования и упрощает обслуживание. Также растет спрос на реакторы с интегрированными системами мониторинга и управления, что позволяет оптимизировать процесс очистки в реальном времени. Мы активно исследуем возможности применения новых материалов и технологий, таких как биоразлагаемые полимеры для изготовления внутренних элементов реактора. В TIANJIN HYDROKING SCI & TECH LTD. мы постоянно работаем над улучшением конструкции наших реакторов, чтобы предложить нашим клиентам самые эффективные и надежные решения. Вы можете ознакомиться с нашим предложением на сайте: https://www.hydroking.ru

Будущее корпусов реакторов для МЭБР: перспективы и вызовы

В будущем, я думаю, мы увидим все большую интеграцию корпусов реакторов с системами искусственного интеллекта и машинного обучения. Это позволит оптимизировать процесс очистки в режиме реального времени, учитывая все факторы, такие как состав сточных вод, температура, концентрация биомассы и т.д. Мы уверены, что инновационные корпуса реакторов будут играть все более важную роль в обеспечении экологической безопасности и устойчивого развития.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

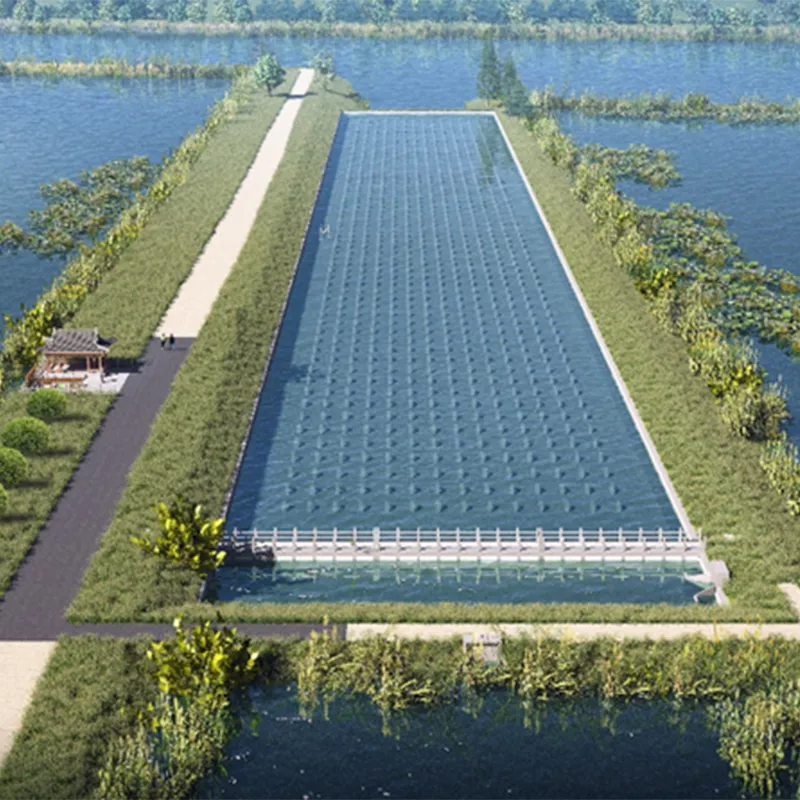

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Связанный поиск

Связанный поиск- Национальные стандарты технологии мембранного аэробного биопленочного реактора производители

- Оборудование для очистки сточных вод мембранного аэробного биопленочного реактора производитель

- Станция очистки воды мембранного аэробного биопленочного реактора производители

- Период замены мембран мембранного аэробного биопленочного реактора завод

- Водоочистной пакет мембранного аэробного биопленочного реактора производители

- Демонстрационный проект мембранного аэробного биопленочного реактора поставщик

- Система распределения воды мембранного аэробного биопленочного реактора

- Мембрана усиленного связанного биопленочного реактора завод

- Крупная установка мембранного аэробного биопленочного реактора производители

- Мониторинговый блок мембранного аэробного биопленочного реактора поставщики