Корпус реактора мембранного аэробного биопленочного реактора заводы

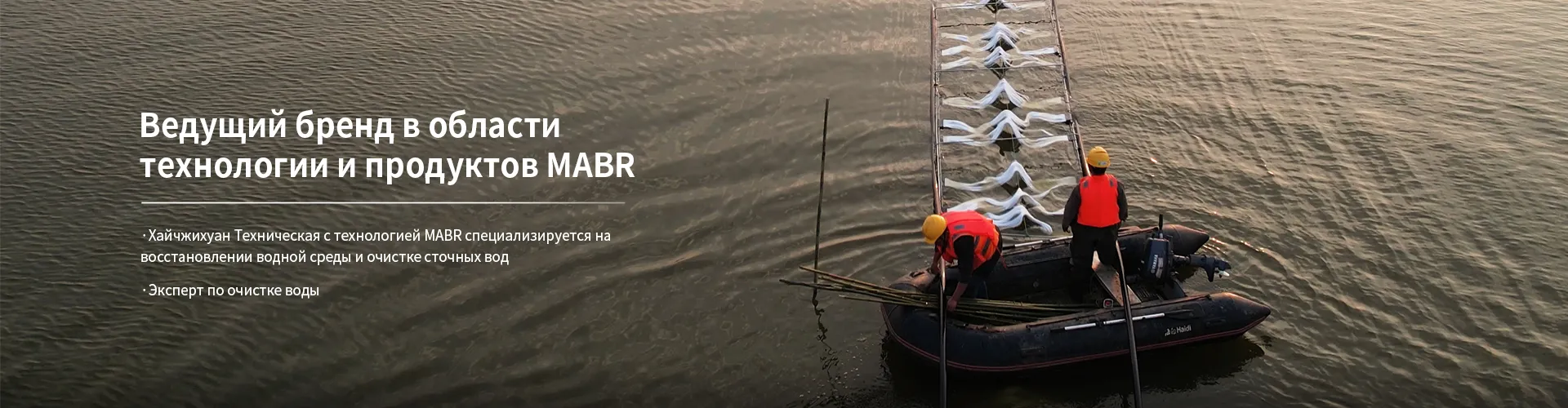

Мембранные аэробные биопленочные реакторы, или МАБР, – это, конечно, перспективно. В теории – эффективная очистка, минимальное потребление энергии, отличный результат. Но на практике… на практике всегда есть свои нюансы, особенно когда речь заходит о конструкции корпуса реактора, особенно если говорить о крупнотоннажных установках на заводском уровне. Часто можно встретить подход “сдешевле, быстрее”, а потом удивляться неустойчивости работы, скорокому износу, необходимости в постоянном обслуживании. Я вот думаю, что многие заводы недооценивают важность правильного проектирования и изготовления этого ключевого элемента.

Общий обзор и актуальные вызовы

В общем-то, принципы работы МАБР достаточно понятны: мембраны обеспечивают физическое отделение биомассы от очищаемой воды, а аэрация создает оптимальные условия для роста биопленки и окисления органических загрязнений. Но как это все реализовать в прочном, долговечном и экономичном корпусе реактора? Это вопрос, который требует серьезного взвешивания.

Сейчас наблюдается тенденция к использованию различных материалов: нержавеющая сталь, полипропилен, стеклопластик… Каждый из них имеет свои плюсы и минусы. Нержавейка – надежна, но дорога и тяжела. Пластик – легче, дешевле, но может быть менее устойчивым к агрессивным средам и механическим воздействиям. Стеклопластик - компромисс, но и здесь нужно подходить с осторожностью к выбору армирующего материала и технологии формовки.

Самая большая головная боль, на мой взгляд, – это концентрация биомассы. Она может достигать очень высоких значений, особенно при интенсивной очистке. Это создает огромную нагрузку на корпус реактора, увеличивает риск коррозии и требует использования специальных антикоррозионных покрытий. И вот тут возникает вопрос: насколько эффективны эти покрытия в долгосрочной перспективе? Реальный опыт показывает, что даже самые современные покрытия со временем начинают давать трещины и отслаиваться.

Материалы и конструктивные особенности

Мы на одном проекте с **TIANJIN HYDROKING SCI & TECH LTD.** использовали нержавеющую сталь марки AISI 316L для изготовления корпуса реактора. Это оптимальный выбор, если речь идет об очистке сточных вод с высоким содержанием солей. Однако, даже AISI 316L не является панацеей. Важно тщательно контролировать качество сварки, использовать правильно подобранный метод сварки, и не допускать образования остаточного напряжения в металле.

Я видел, как на одном заводе, экономив на сварке, получили корпус реактора с множеством трещин и дефектов. В итоге, установка вышла из строя через полгода эксплуатации. Это, конечно, неприятный опыт, который можно было избежать.

Кроме того, необходимо учитывать геометрию корпуса реактора. Он должен быть спроектирован таким образом, чтобы обеспечивать равномерное распределение потока воды и воздуха, а также предотвращать образование застойных зон. Оптимальной формой часто оказывается цилиндр с коническим дном. Но даже в этом случае, необходимо тщательно проработать систему балластных клапанов и отводов для слива осадка.

Ключевые аспекты при выборе материала

Выбор материала – это не просто вопрос стоимости. Важно учитывать коррозионную активность очищаемой воды, температурный режим работы, наличие агрессивных химических веществ и механических воздействий. Например, если вода содержит большое количество сероводорода, то использование нержавеющей стали может быть нецелесообразным.

В таких случаях, стоит рассмотреть возможность использования специальных сплавов, например, дуплексной нержавеющей стали. Она обладает повышенной устойчивостью к коррозии и механическим повреждениям.

Также, не стоит забывать о влиянии окружающей среды. Если установка располагается вблизи моря или в условиях высокой влажности, то необходимо использовать материалы, обладающие повышенной устойчивостью к воздействию соленой воды и влаги.

Проблемы с аэрацией и их влияние на корпус

Аэрация – это не просто подача воздуха в корпус реактора. Это сложный процесс, который требует тщательной проработки. Неправильно спроектированная система аэрации может привести к образованию воздушных комков, неравномерному распределению кислорода и снижению эффективности очистки. Но что касается корпуса, неправильная аэрация приводит к повышенному давлению внутри, и это, в свою очередь, сказывается на его долговечности и прочности. Часто возникает необходимость в увеличении толщины стенок, что опять же увеличивает стоимость.

Одним из распространенных проблем является неэффективное перемешивание воды в корпусе реактора. Это приводит к образованию зон с низким содержанием кислорода и снижению биомассы. Для решения этой проблемы используют различные типы перемешивающих устройств: диффузоры, форсунки, мембранные аэраторы.

Важно правильно подобрать тип перемешивающего устройства в зависимости от характеристик очищаемой воды и требуемой интенсивности аэрации. Также, необходимо регулярно проверять состояние этих устройств и своевременно проводить их ремонт или замену.

Влияние давления на целостность корпуса

Давление внутри корпуса реактора – это серьезный фактор, который необходимо учитывать при проектировании и изготовлении. Чрезмерное давление может привести к деформации или даже разрушению корпуса. Для предотвращения этого используют различные методы контроля давления: предохранительные клапаны, датчики давления, система автоматического регулирования.

Важно правильно рассчитать давление в корпусе реактора с учетом всех факторов: скорости потока воды, интенсивности аэрации, температурного режима работы. Также, необходимо учитывать возможность образования газов в процессе биохимической очистки.

Кроме того, следует предусмотреть систему сброса избыточного давления в безопасное место. Это поможет предотвратить аварийные ситуации и защитить персонал.

Опыт и ошибки

Мы однажды столкнулись с проблемой образования трещин в корпусе реактора, изготовленном из полипропилена. Причиной этого оказалось недостаточное перемешивание воды. В результате, в определенных зонах корпуса реактора образовывались зоны с низким содержанием кислорода, что приводило к снижению прочности материала и образованию трещин. Решение проблемы – установка дополнительного перемешивающего устройства и оптимизация системы аэрации.

Еще один интересный случай – использование антикоррозионного покрытия, которое со временем начало отслаиваться. Причиной этого оказалось неправильная подготовка поверхности перед нанесением покрытия. Для решения проблемы потребовалось полностью удалить старое покрытие и нанести новое, используя специальную технологию подготовки поверхности.

И, конечно, не стоит забывать о важности регулярного технического обслуживания. Необходимо регулярно проверять состояние корпуса реактора, устранять утечки, заменять изношенные детали и проводить антикоррозионную обработку. Только так можно обеспечить долговечность и надежность установки.

Заключение

В заключение хочу сказать, что корпус реактора – это один из самых важных элементов МАБР. От его конструкции и качества изготовления зависит эффективность, надежность и долговечность всей установки. При проектировании и изготовлении корпуса реактора необходимо учитывать множество факторов: материал, геометрию, систему аэрации, давление, а также условия эксплуатации. И, конечно, необходимо регулярно проводить техническое обслуживание. Только так можно обеспечить оптимальную работу корпуса реактора и избежать дорогостоящих поломок.

Мы в TIANJIN HYDROKING SCI & TECH LTD. стараемся учитывать все эти факторы при проектировании и изготовлении наших уста

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

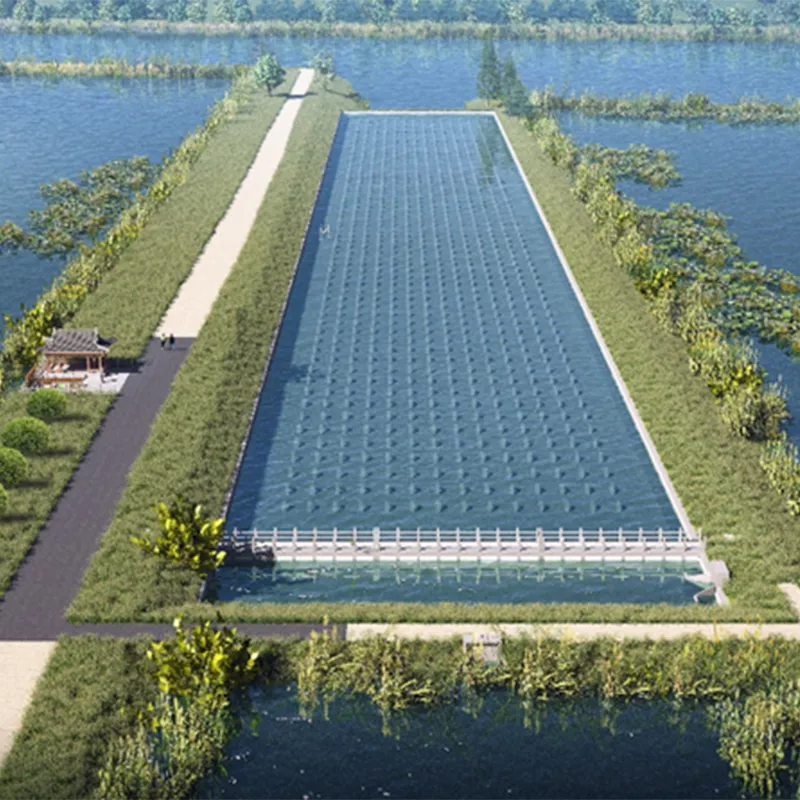

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR

Связанный поиск

Связанный поиск- Пользовательская система мембранного аэробного биопленочного реактора завод

- Исследовательский центр мембранного аэробного биопленочного реактора производитель

- Аэрационный блок мембранного аэробного биопленочного реактора

- Охрана водно-болотных угодий мембранного аэробного биопленочного реактора

- Охрана водно-болотных угодий усиленного связанного биопленочного реактора поставщики

- Дизайн решения мембранного аэробного биопленочного реактора заводы

- Процесс усиленного связанного биопленочного реактора завод

- Руководство по эксплуатации и техническому обслуживанию системы мембранного аэробного биопленочного реактора завод

- Применение мембранного аэробного биопленочного реактора для очистки черных и зловонных водных объектов поставщик

- Дизайн решения мембранного аэробного биопленочного реактора поставщики