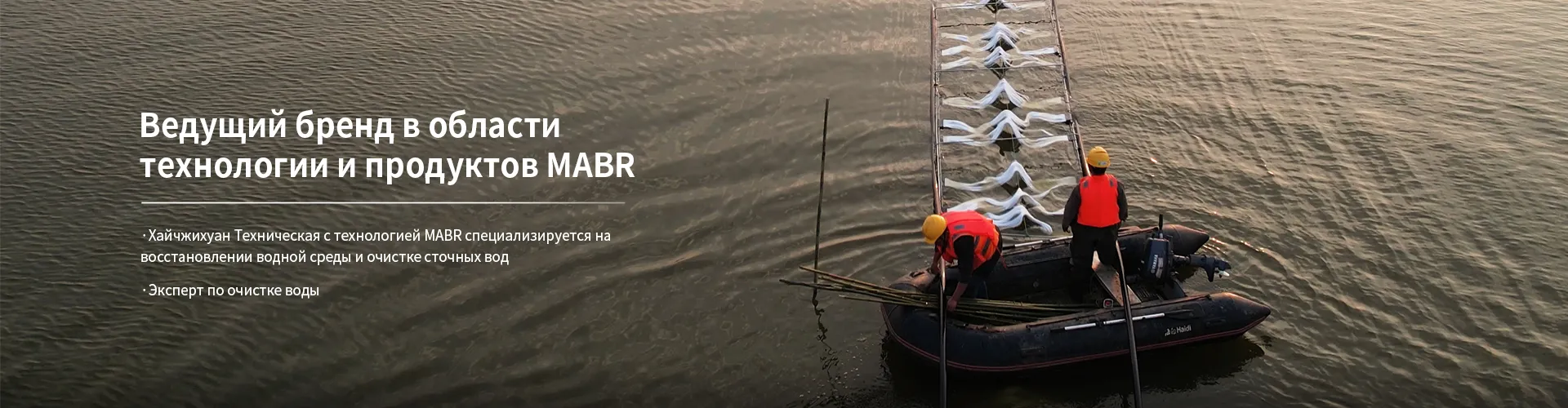

Отчет об испытаниях мембранного аэробного биопленочного реактора завод

Заводское производство мембранных аэротенкных биореакторов – это задача, требующая не только глубокого понимания технологии, но и значительного инженерного опыта. Часто производители, особенно начинающие, фокусируются исключительно на характеристиках мембран и оптимизации биологической нагрузки, забывая о целостной системе и ее интеграции в промышленный процесс. Я постараюсь поделиться своим опытом, от проблем, с которыми мы сталкивались, до решений, которые удалось найти. Это не теоретическое изложение, а скорее размышления, основанные на реальных проектах и практических ошибках.

Проблемы масштабирования: от лаборатории к заводу

Переход от лабораторных экспериментов к промышленному производству мембранных аэротенкных биореакторов – это всегда вызов. В лабораторных условиях можно легко добиться определенных показателей, но при масштабировании возникают совершенно новые проблемы. Например, равномерность распределения мембран в реакторе, обеспечение эффективного контакта между биомассой и мембранами для максимальной эффективности очистки. В лабораторных установках это не всегда критично, а на заводе может существенно снижать производительность и увеличивать эксплуатационные расходы.

Первая серьезная трудность, с которой мы столкнулись при проектировании одного из наших первых заводских комплексов для очистки сточных вод, заключалась в неравномерном распределении мембранной матрицы по объему реактора. Стремились к максимальной площади поверхности мембран, что, казалось бы, логично. Однако, это привело к образованию 'городов' мембран, где активная биологическая масса практически отсутствовала, а в других местах – к их чрезмерной концентрации, что создавало проблемы с газообменом. Попытки оптимизировать конструкцию распределителей и системы подачи мембран оказались весьма трудоемкими и потребовали значительных корректировок.

Один из ключевых моментов, который мы выделяем при проектировании, – это тщательный расчет гидродинамики реактора. Неправильный поток жидкости может привести к образованию зон с недостаточным или избыточным содержанием кислорода, что негативно сказывается на работе биореактора. Используем специализированное программное обеспечение для моделирования гидродинамики, учитывающее геометрию реактора, параметры потока и свойства жидкости.

Мембранные материалы и их долговечность

Выбор мембранного материала – это критически важный фактор, влияющий на надежность и долговечность мембранных аэротенкных биореакторов. Наиболее часто используются полиамидные и полиэстеренсульфоновые мембраны. Каждый тип имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации. Например, для очистки сточных вод с высоким содержанием агрессивных веществ лучше использовать мембраны из полиэстеренсульфоновой смолы, которые более устойчивы к химическому воздействию.

Мы уделяем особое внимание качеству используемых мембран. Работаем с проверенными поставщиками, которые предоставляют сертификаты качества и результаты испытаний. Проводим собственное тестирование мембран в лабораторных условиях, чтобы убедиться в их соответствии требованиям нашей компании. Иногда возникают проблемы с 'протеканием' мембран, особенно при наличии примесей в сточных водах. Это требует постоянного контроля качества воды и использования систем предварительной очистки.

В практике, мы неоднократно сталкивались с проблемами преждевременного износа мембран. Причиной может быть не только химическое воздействие, но и механические повреждения, вызванные абразивными частицами в сточных водах. В таких случаях необходимо использовать мембраны с повышенной устойчивостью к механическим повреждениям, либо внедрять системы фильтрации для удаления абразивных частиц.

Автоматизация процессов и мониторинг параметров

Современные мембранные аэротенкные биореакторы не могут работать эффективно без автоматизации процессов и мониторинга параметров. В частности, необходим постоянный контроль уровня pH, температуры, концентрации кислорода, биомассы и продуктов разложения. Современные системы автоматизации позволяют не только собирать данные, но и автоматически регулировать работу реактора, например, регулировать подачу кислорода или химических реагентов.

Мы используем различные датчики и контроллеры для мониторинга параметров. Важным аспектом является интеграция системы автоматизации с централизованной системой управления предприятием. Это позволяет оперативно получать информацию о состоянии оборудования и принимать решения по оптимизации процессов. Например, систему можно настроить на автоматическое отключение реактора в случае обнаружения критических отклонений.

Одним из примеров успешной автоматизации является система управления скоростью перемешивания мембран в реакторе. Изменение скорости перемешивания влияет на эффективность контакта между биомассой и мембранами. В нашей системе скорость перемешивания регулируется автоматически, в зависимости от текущих параметров воды и состояния биомассы.

Оптимизация энергопотребления

Энергопотребление – это один из важнейших факторов, влияющих на экономическую эффективность мембранных аэротенкных биореакторов. Наибольшее количество энергии расходуется на перемешивание, аэрацию и очистку воды. Для снижения энергопотребления используются различные технологии, такие как использование энергоэффективных насосов, оптимизация системы аэрации и использование мембран с повышенной проницаемостью.

Мы уделяем особое внимание оптимизации системы аэрации. Вместо традиционных воздушных распылителей используются мембранные аэраторы, которые обеспечивают более эффективное насыщение воды кислородом и снижают энергопотребление. Также, активно изучаем возможности использования кислородных генераторов, которые позволяют получать кислород непосредственно на месте его использования, что также снижает энергозатраты.

Кроме того, мы внедряем системы рекуперации тепла, которые позволяют использовать тепло, выделяемое в процессе работы реактора, для нагрева воды или других целей. Это позволяет существенно снизить общие энергетические затраты.

Уроки и ошибки

Мы, как и любой другой производитель, совершили немало ошибок на своем пути. Например, в одном из первых проектов мы недооценили важность защиты мембран от ультрафиолетового излучения. В результате мембраны быстро деградировали, что привело к снижению эффективности очистки и увеличению эксплуатационных расходов. В дальнейшем, мы включили в конструкцию реакторов защиту мембран от ультрафиолетового излучения, используя специальные покрытия.

Еще одна ошибка – недостаточное внимание к подготовке сточных вод перед их поступлением в реактор. В сточных водах могут содержаться примеси, которые могут загрязнять мембраны и снижать их эффективность. В дальнейшем, мы включили в конструкцию реакторов системы предварительной очистки, которые позволяют удалять из сточных вод абразивные частицы и другие примеси.

В заключение, хотелось бы сказать, что проектирование и изготовление заводских мембранных аэротенкных биореакторов – это сложная и многогранная задача, требующая глубокого понимания технологии и большого инженерного опыта. Необходимо учитывать множество факторов, таких как гидродинамика реактора, качество мембран, автоматизация процессов и энергопотребление. И самое главное – необходимо постоянно учиться на своих ошибках и совершенствовать технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

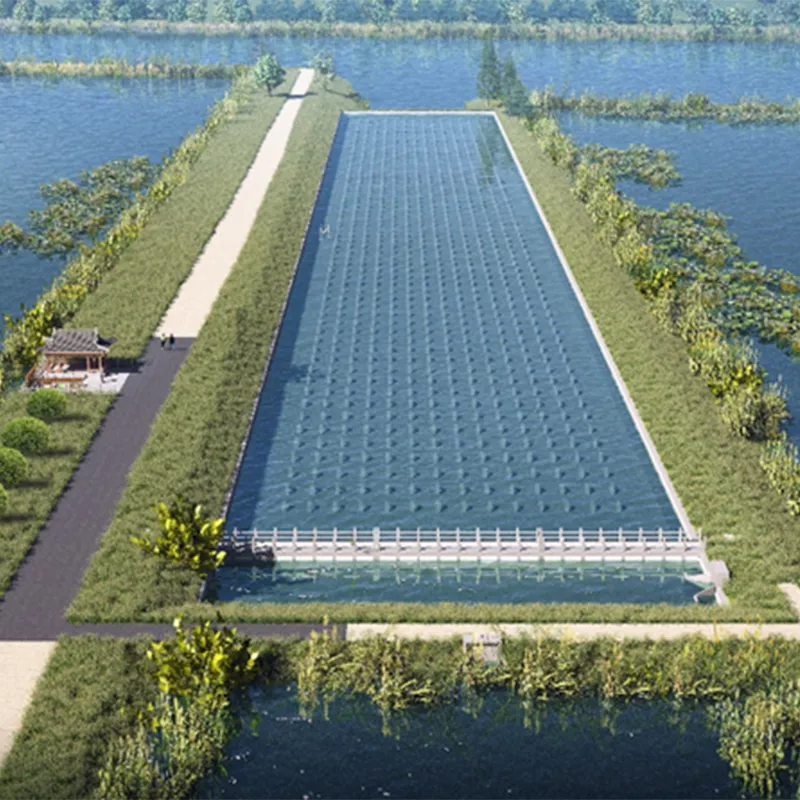

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Связанный поиск

Связанный поиск- Мембранный модуль мембранного аэробного биопленочного реактора-100 производители

- Методы очистки мембран мембранного аэробного биопленочного реактора поставщик

- Базовый модуль мембранного аэробного биопленочного реактора основный покупатель

- Применение усиленного связанного биопленочного реактора для управления реками цена

- Технологическая схема процесса усиленного связанного биопленочного реактора цена

- Экспертная поддержка мембранного аэробного биопленочного реактора завод

- Система распределения воды мембранного аэробного биопленочного реактора поставщик

- Стоимость очистки сточных вод мембранного аэробного биопленочного реактора заводы

- Агент мембранного аэробного биопленочного реактора основный покупатель

- Мембранного аэробного биопленочного реактора производитель