Патентный сертификат мембранного аэробного биопленочного реактора заводы

Патентный сертификат мембранного аэробного биопленочного реактора заводы... звучит как что-то очень серьезное, но часто это лишь красивая обертка. Меня всегда немного удивляют заявки на патенты, особенно в этой сфере. Хороший реактор – это не столько патент, сколько реальный опыт, понимание процессов и, конечно, качество компонентов. Я занимаюсь этим уже довольно много лет, и видел всякое. От кажущихся революционными новинок, которые проваливались в реальных условиях, до проверенных временем решений, которые постоянно оптимизируются. Поэтому сейчас хочу поделиться некоторыми мыслями и наблюдениями по поводу мембранных биореакторов в целом и, в частности, касательно процессов, которые происходят на производстве.

Обзор: Реальные вызовы в производстве мембранных биореакторов

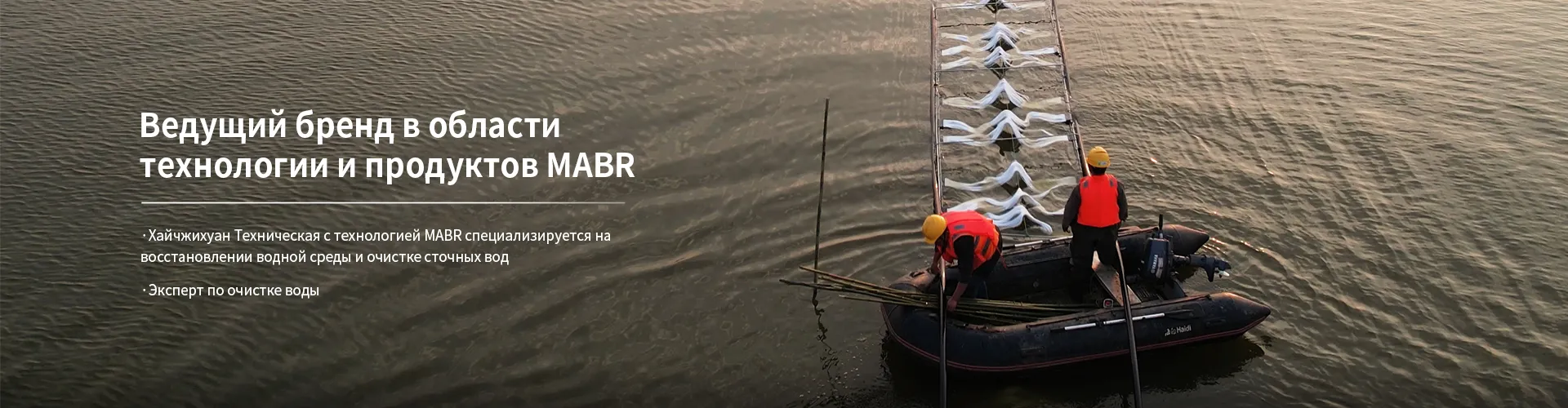

В последнее время наблюдается огромный интерес к мембранным биореакторам для очистки воды – от промышленных стоков до очистки воды для нужд сельского хозяйства. Это обусловлено их эффективностью, компактностью и способностью к созданию высококачественной очищенной воды. Однако, просто иметь патент на конструкцию недостаточно. Настоящая ценность – в умении масштабировать технологию, обеспечить надежность и экономичность производства. Например, часто встречаются ситуации, когда прототип отлично работает в лаборатории, но при переходе на промышленное производство возникают проблемы с биообрастанием мембран, необходимостью частого обслуживания или, что еще хуже, с деградацией мембран под воздействием реагентов в стоках.

В конечном итоге, ключевым фактором успеха является комплексный подход, включающий не только разработку эффективной конструкции реактора, но и оптимизацию процессов производства, контроль качества компонентов и, конечно, техническую поддержку пользователей. Именно в этой комплексности и кроется сложность, часто недооцениваемая.

Проблемы с биообрастанием мембран

Одно из самых распространенных и сложных препятствий – это биообрастание мембран. Оно не только снижает проницаемость мембраны, но и может приводить к образованию токсичных веществ, что требует более сложной и дорогостоящей системы очистки. Например, мы сталкивались с ситуацией, когда в реакторе для очистки стоков пищевой промышленности, несмотря на все усилия по контролю параметров процесса, мембраны быстро зарастали бактериями, которые выдерживали применяемые дезинфицирующие средства. Пришлось пересматривать состав реагентов и использовать более интенсивные методы очистки мембран, что, конечно, увеличило эксплуатационные расходы.

Часто проблема решается путем использования специальных антибиогенных мембран или добавления в реактор микродоз антимикробных веществ. Но это, конечно, не панацея, и требует тщательного анализа и выбора оптимального решения для конкретного типа стоков. Важно понимать, что каждое обрастание имеет свою уникальную природу, и универсального решения здесь нет.

Важным моментом является также правильный подбор мембраны – материал, пористость, гидрофильные свойства. Иначе, даже самые оптимальные параметры процесса не помогут избежать проблем.

Технологические аспекты производства мембранных биореакторов

Сама технология производства мембранных биореакторов достаточно сложна и требует высокой квалификации персонала и современного оборудования. На начальном этапе, когда речь идет о прототипе, можно обойтись относительно простыми методами, но при масштабировании производства необходимо автоматизировать многие процессы, чтобы обеспечить стабильность качества и снизить себестоимость продукции.

Изготовление мембранного модуля

Изготовление мембранного модуля – это отдельный, очень важный этап. Здесь необходимо обеспечить герметичность соединения мембраны с корпусом модуля, а также соответствие размеров и формы модуля проектным требованиям. В зависимости от типа мембраны и материала корпуса, используются различные методы соединения – сварка, склеивание, механическое крепление. Качество соединения напрямую влияет на надежность работы реактора.

Мы в TIANJIN HYDROKING SCI & TECH LTD. используем как заводские мембранные модули, так и разрабатываем собственные, оптимизированные под наши конкретные проекты. Это позволяет нам контролировать качество каждой детали и обеспечить высокую производительность и надежность реакторов.

Сборка и тестирование реактора

После изготовления отдельных компонентов, необходимо собрать реактор и провести комплексное тестирование. Тестирование включает в себя проверку герметичности, работоспособности системы подачи и отвода жидкости, а также соответствие реактора заданным параметрам очистки. Особое внимание уделяется тестированию мембранной части реактора – проверяется проницаемость, скорость фильтрации и устойчивость к загрязнениям.

Во время тестирования важно отслеживать все параметры процесса, чтобы выявить возможные проблемы и внести необходимые корректировки. Использование автоматизированных систем контроля и управления позволяет значительно повысить точность и эффективность тестирования.

Пример из практики: Очистка стоков металлургического предприятия

Недавно нам довелось участвовать в проекте по очистке стоков металлургического предприятия. Стоки содержали большое количество тяжелых металлов, которые необходимо было удалить перед сбросом в водоем. Мы разработали мембранный биореактор с использованием специализированных мембран, устойчивых к воздействию тяжелых металлов, и интегрировали его в существующую систему очистки предприятия.

В процессе эксплуатации мы столкнулись с проблемой накопления осадков на мембранах. Это приводило к снижению проницаемости и необходимости частой очистки мембран. Мы решили эту проблему путем оптимизации параметров процесса и использования специализированных дезинфицирующих средств, которые не оказывают негативного влияния на мембраны. В итоге, реактор работает стабильно и эффективно очищает стоки от тяжелых металлов, обеспечивая соответствие экологическим нормам.

Этот пример показывает, что даже самые передовые технологии требуют тщательной адаптации к конкретным условиям эксплуатации и постоянного мониторинга параметров процесса. Важно не забывать, что мембранные биореакторы – это не 'черный ящик', а сложная система, требующая квалифицированного обслуживания и оптимизации.

Будущее мембранных биореакторов: Перспективные направления

Я думаю, что будущее мембранных биореакторов связано с развитием новых материалов, технологий и методов управления процессом. Например, активно исследуются новые типы мембран с улучшенными свойствами – более высокой проницаемостью, устойчивостью к загрязнениям и способностью к самоочищению. Также, все большее внимание уделяется использованию искусственного интеллекта и машинного обучения для оптимизации параметров процесса и прогнозирования возможных проблем.

Одним из перспективных направлений является интеграция мембранных биореакторов с другими технологиями очистки воды – например, с ультрафильтрацией, обратным осмосом и адсорбцией. Такой подход позволяет создать комплексную систему очистки, которая обеспечивает максимальную эффективность и экономичность.

В TIANJIN HYDROKING SCI & TECH LTD. мы постоянно работаем над развитием наших технологий и предлагаем нашим клиентам самые современные и эффективные решения для очистки воды. Наша команда специалистов всегда готова оказать поддержку на всех этапах – от проектирования до эксплуатации мембранных биореакторов.

Проблемы с контролем процесса

Недооценивают часто, но контроль за параметрами, как температура, pH, содержание кислорода, и других, критичен для стабильной работы мембранного биореактора. Необходимы автоматические системы с обратной связью для поддержания оптимальных условий. Отсутствие или некорректная настройка таких систем неизбежно приведет к снижению эффективности и выходу оборудования из строя.

Экономическая эффективность

Стоимость мембранного биореактора – значительный фактор. Нужно учитывать не только первоначальные инвестиции, но и эксплуатационные расходы, включая потребление электроэнергии, реагентов, обслуживание и замену мембран. Экономическая эффективность определяется, в конечном итоге, снижением затрат на обработку стоков и утилизацию отходов.

Экологические аспекты

Производство мембран – процесс энергоемкий и требующий использования химических веществ. Поэтому важно уделять внимание экологическим аспектам производства мембран и повторного использования мембранных материалов. В TIANJIN HYDROKING SCI

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR

Связанный поиск

Связанный поиск- Производитель мембран усиленного связанного биопленочного реактора

- Система сбора газа мембранного аэробного биопленочного реактора поставщики

- Технологическая схема процесса усиленного связанного биопленочного реактора производитель

- Тестирование потока через мембрану усиленного связанного биопленочного реактора производитель

- Сервисное обслуживание мембранного аэробного биопленочного реактора производитель

- Модель мембранного аэробного биопленочного реактора-compact производители

- Руководство по техническому обслуживанию мембранного аэробного биопленочного реактора

- Демонстрация кейсов мембранного аэробного биопленочного реактора заводы

- Нормы проектирования процесса мембранного аэробного биопленочного реактора основный покупатель

- Сервисное обслуживание мембранного аэробного биопленочного реактора поставщик