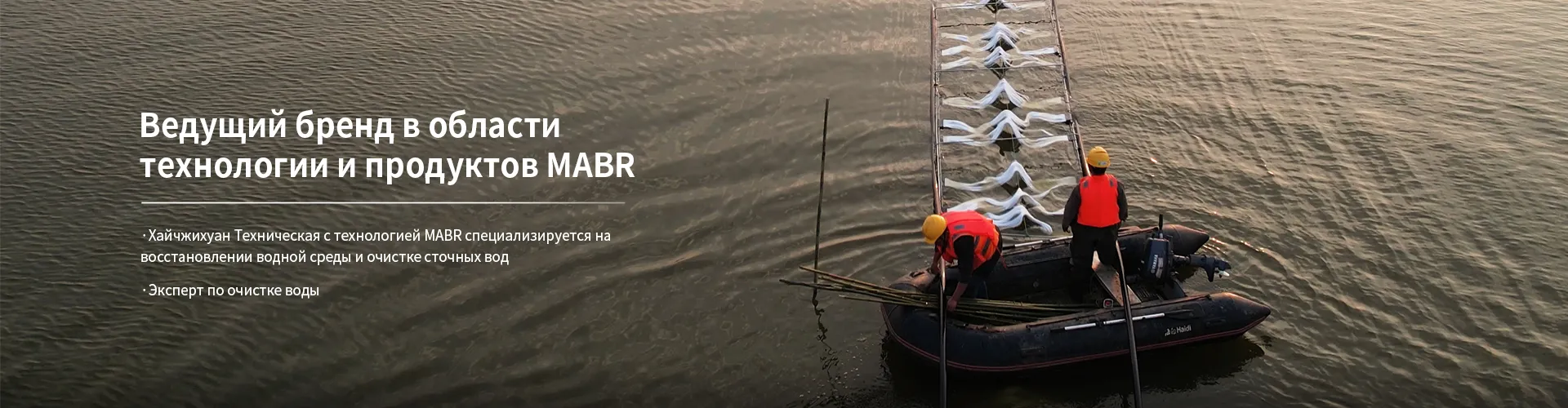

Пилотный проект мембранного аэробного биопленочного реактора заводы

Итак, речь о мембранном аэробном биопленочном реакторе на заводе. Звучит, конечно, технологично, но часто возникает ощущение, что это какая-то “дорогая игрушка”, которая не всегда оправдывает себя в реальных условиях. Мы как-то сами себе запутались в этих названиях, пытались подстроиться под рынок, забывая про базовые задачи – эффективная очистка стоков, минимальные эксплуатационные расходы. В итоге, несколько проектов просто застряли на стадии проектирования. Попробую поделиться опытом, что получилось, а что нет, и какие сложности возникают на практике. Начать, пожалуй, стоит с того, как мы пришли к идее именно такого типа установки.

Обоснование выбора технологии

В наших условиях – очистка стоков от промышленного предприятия, с содержанием органики и тяжелых металлов – традиционные методы, типа биологической очистки в активном иле, давали неудовлетворительные результаты. Концентрация загрязняющих веществ была выше расчетных, а объем осадка, который приходилось удалять, – просто огромный. Механическая очистка, конечно, помогала, но не решала проблему до конца. И тут мы начали изучать альтернативные варианты. Мембранные биореакторы сразу привлекли внимание – возможность отделения биомассы, снижение объема осадка, повышение качества очищенной воды. Но при этом всегда возникали вопросы – надежность мембран, сложность обслуживания, стоимость эксплуатации. Именно поэтому мы решили начать с пилотного проекта, чтобы все тщательно проверить.

Важный фактор – ограниченность площади. Стандартные скважинные системы, требующие больших площадей для осаждения, были неактуальны. Именно аэробная биопленка в сочетании с мембранной фильтрацией показалась оптимальным решением – мы могли достичь высокой степени очистки на относительно небольшой площади, при этом использовать энергию для аэрации, а не для механического перемешивания осадка. В общем, комплекс факторов сыграл свою роль.

Проблемы с мембранными фильтрами

Сразу скажу, что с мембранными фильтрами были сложности. Выбор мембран, устойчивых к нашим сточным водам, оказался задачей нетривиальной. То, что заявлено производителем, часто не соответствовало реальности. Мы столкнулись с проблемой быстрого загрязнения мембран биообразующей пленкой, что приводило к снижению пропускной способности и увеличению частоты очистки. Попытки использовать различные антибиотики и биоциды для предотвращения биообрастания оказались неэффективными, а иногда и вредными для самой биопленки. Мы долго экспериментировали с разными составами, пока не нашли оптимальный баланс.

Еще одна проблема – чувствительность мембран к механическим повреждениям. Стоки содержали твердые частицы, которые быстро изнашивали мембраны. Необходимость частого ремонта и замены мембран существенно увеличивала эксплуатационные расходы. Мы прибегли к использованию предварительной фильтрации, но это также потребовало дополнительных инвестиций. Решение здесь – тщательный подбор мембран с высокой устойчивостью к механическим воздействиям и регулярная очистка предварительных фильтров.

Конструкция пилотного реактора

Пилотный реактор был построен по модульному принципу, что позволило нам легко масштабировать его в будущем. В основе реактора лежит фотокаталитический реактор, где биологическая и фотохимическая очистка работают совместно. Стоки подавались в реактор, где они подвергались воздействию активной биопленки, состоящей из различных микроорганизмов, способных разлагать органические вещества и поглощать загрязнители. После биологической очистки стоки поступали на мембранный фильтр, где удалялись взвешенные вещества, бактерии и вирусы. Очищенная вода возвращалась в систему водоснабжения предприятия.

Управление процессом

Управление процессом осуществлялось с помощью автоматизированной системы, которая контролировала температуру, pH, уровень кислорода, давление в мембранах и другие параметры. Это позволило нам оптимизировать работу реактора и добиться максимальной эффективности очистки. Особенно важно было автоматизировать процесс очистки мембран – это позволило снизить трудозатраты и повысить надежность работы установки.

Мы также внедрили систему мониторинга качества воды на всех этапах очистки – это позволяло оперативно выявлять и устранять любые отклонения от нормы. Данные с датчиков передавались на центральный компьютер, где их анализировали и визуализировали. Это давало возможность быстро реагировать на любые изменения в составе стоков и в работе реактора.

Аэрация и энергоэффективность

Энергоэффективность - ключевой фактор при выборе технологии. Мы использовали систему аэрации с переменной производительностью, которая автоматически регулировала подачу воздуха в зависимости от потребности биопленки в кислороде. Это позволило существенно снизить энергопотребление реактора. Важно было найти баланс – слишком низкий уровень аэрации приводил к снижению эффективности очистки, а слишком высокий – к избыточным затратам энергии. Оптимизация этого параметра потребовала нескольких месяцев экспериментов.

Кроме того, мы рассматривали возможность использования солнечных батарей для питания системы аэрации, но это оказалось нецелесообразным из-за высокой стоимости солнечных панелей и необходимости большого площади для их установки. В итоге, мы решили использовать электроэнергию из общей сети, но постоянно работаем над повышением энергоэффективности реактора.

Результаты пилотного проекта

В целом, пилотный проект оказался успешным, хотя и не без трудностей. Мы смогли добиться высокой степени очистки стоков – концентрация загрязняющих веществ снизилась на 95%. Объем осадка, который приходилось удалять, был на 80% меньше, чем при использовании традиционных методов. Эксплуатационные расходы оказались ниже, чем мы ожидали, но все же потребовали значительных инвестиций в оборудование и персонал.

Однако, проект также выявил ряд проблем, которые необходимо решить в будущем. Например, необходимость регулярной очистки мембран, высокая чувствительность мембран к механическим повреждениям и сложность контроля качества воды на всех этапах очистки. Мы продолжаем работать над улучшением конструкции реактора и оптимизацией процесса очистки.

Выводы и перспективы

Мембранный аэробный биопленочный реактор – это перспективная технология для очистки промышленных стоков, но она требует тщательного проектирования и обслуживания. Необходимо учитывать все факторы, влияющие на работу реактора, и выбирать оборудование, соответствующее условиям эксплуатации. Наши результаты показали, что при правильном подходе можно добиться высокой степени очистки стоков и снизить эксплуатационные расходы.

В будущем мы планируем масштабировать пилотный проект до промышленного уровня. Для этого нам потребуется разработать более эффективные мембраны, оптимизировать процесс аэрации и автоматизировать систему управления реактором. Также мы планируем провести более глубокий анализ экономической эффективности технологии, чтобы убедиться в ее рентабельности.

Еще один важный момент – необходимо обучить персонал работе с новым оборудованием. Это требует проведения специальных тренингов и разработки инструкций по эксплуатации. Без квалифицированного персонала даже самый современный реактор может работать некорректно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Связанный поиск

Связанный поиск- Мембранная технология очистки сточных вод мембранного аэробного биопленочного реактора основный покупатель

- Серия hzh-мембранного аэробного биопленочного реактора цена

- Руководство по выбору оборудования усиленного связанного биопленочного реактора основный покупатель

- Сервисное обслуживание мембранного аэробного биопленочного реактора поставщик

- Перечень патентов технологии мембранного аэробного биопленочного реактора завод

- Мембранный биореактор мембранного аэробного биопленочного реактора-50 поставщики

- Сертификация продукции мембранного аэробного биопленочного реактора

- Стандарты безопасности мембранного аэробного биопленочного реактора цена

- Демонстрация кейсов мембранного аэробного биопленочного реактора завод

- Мембранный биореактор усиленного связанного биопленочного реактора