Пользовательское производство мембранного аэробного биопленочного реактора

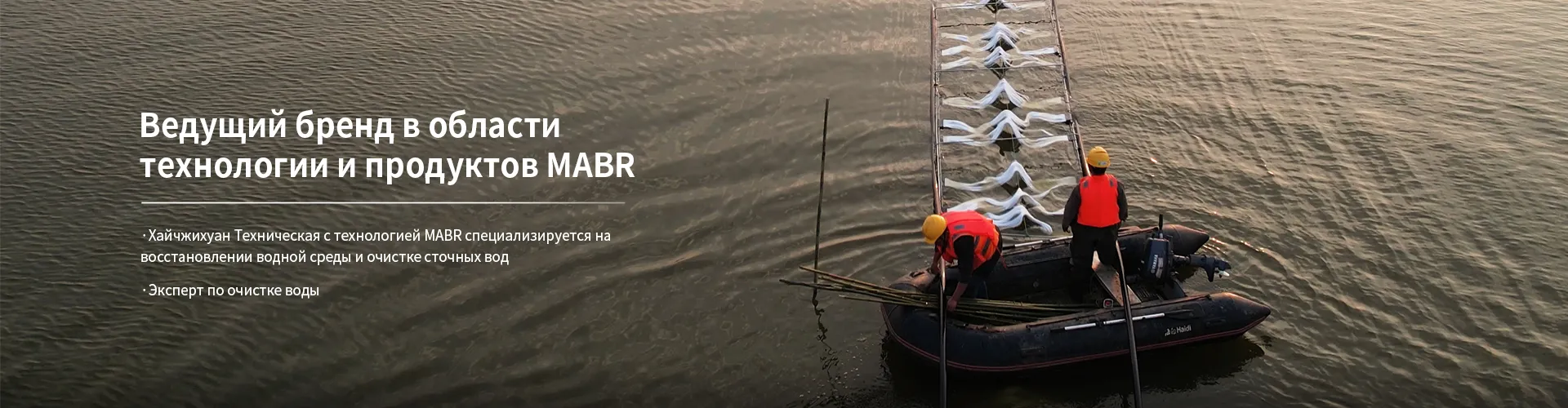

Пользовательское производство мембранного аэробного биопленочного реактора – тема, которая вызывает много споров. Часто встречается позиция, что это слишком сложная и дорогая задача, доступная только крупным производителям. И это, конечно, понятно – реактор с мембранным разделением, особенно в аэробном режиме, требует серьезной инженерной проработки и точности. Но, на практике, при грамотном подходе и понимании ключевых моментов, возможность самостоятельной сборки и адаптации такого реактора вполне реальна, и даже может дать значительные преимущества. В этой статье я постараюсь поделиться своим опытом, ошибками и наблюдениями, полученными в процессе работы с подобными системами.

Начальный этап: Определение целей и требований

Первый и, пожалуй, самый важный шаг – это четкое понимание целей, для которых будет использоваться реактор. Будет ли это очистка сточных вод небольшого предприятия, рекультивация загрязненного водоема, или, может быть, система для аквакультуры? От этого напрямую зависит выбор типа мембраны, скорость потока, размеры реактора и, соответственно, сложность конструкции. Мы столкнулись с ситуацией, когда заказчик хотел использовать систему для очистки воды в пруду с рыбой. Предварительные расчеты показали, что стандартные решения были слишком дорогими и громоздкими. Решили попробовать сконструировать реактор самостоятельно, адаптировав существующие компоненты и используя опыт, полученный при работе с биопленчными реакторами.

Важно понимать, что просто взять готовый компонент и соединить его с другими – недостаточно. Необходимо продумать весь технологический процесс, учесть особенности субстрата, потребности микроорганизмов и эффективность мембранного разделения. Ошибки на этом этапе могут привести к значительному снижению эффективности системы или даже к её полному выходу из строя. Например, недооценка важности предварительной очистки сточных вод может привести к засорению мембран и снижению их срока службы. А неоптимальное соотношение кислорода и питательных веществ в реакторе – к замедлению роста биопленки и ухудшению очистки.

Выбор компонентов и материалов

Для пользовательского производства, конечно, необходимо тщательно выбирать компоненты. В идеале – это качественные, проверенные временем элементы, которые легко доступны и имеют хорошую техническую поддержку. Мы выбирали мешки с мембранами, подавляющее большинство из которых закупали у поставщиков, сотрудничающих с TIANJIN HYDROKING SCI & TECH LTD. (https://www.hydroking.ru). У них довольно широкий ассортимент и неплохой уровень сервиса. Кроме того, важно обратить внимание на материалы, из которых изготовлены компоненты. Реактор должен быть устойчив к коррозии, химическим воздействиям и механическим повреждениям. Не забывайте о безопасности – все материалы должны быть экологически безопасными и не допускать загрязнения очищаемой воды.

Один из сложных моментов – это обеспечение достаточной аэрации. Для этого обычно используют воздушные камни или мембранные аэраторы. Выбор зависит от требуемой производительности и бюджета. В нашем случае, мы остановились на воздушных камнях, так как они оказались более экономичным решением. Но важно правильно рассчитать их количество и расположение, чтобы обеспечить равномерное распределение кислорода по всему объему реактора. Иначе, будет возникать так называемый 'кислородный градиент', что негативно скажется на работе биопленки.

Конструкция реактора и технологический процесс

Конструкция реактора, как правило, включает в себя несколько основных элементов: резервуар для сточных вод, систему аэрации, систему подачи питательных веществ, систему мембранного разделения и систему сбора очищенной воды. Важно продумать расположение этих элементов и обеспечить удобный доступ к ним для обслуживания и ремонта. Мы решили использовать прямоугольный резервуар из нержавеющей стали, так как он оказался наиболее подходящим по соотношению цены и качества. Система аэрации была смонтирована над резервуаром, а система мембранного разделения – внутри резервуара. Для удобства обслуживания, мы предусмотрели несколько люков и смотровых окон.

Технологический процесс пользовательского производства мембранного аэробного биопленочного реактора включает в себя несколько этапов: предварительная очистка сточных вод, аэрация, инкубация биопленки, мембранное разделение и сбор очищенной воды. Каждый этап требует тщательного контроля и регулировки. Например, температура воды должна поддерживаться в оптимальном диапазоне для роста биопленки. А скорость потока сточных вод должна быть отрегулирована таким образом, чтобы обеспечить достаточный контакт между сточными водами и биопленкой. Наблюдения показали, что слишком высокая скорость потока снижает эффективность очистки, а слишком низкая – приводит к засорению мембран.

Проблемы и решения: что не должно повторять

Не обошлось без проблем. Одна из основных сложностей – это засорение мембран. Это происходит из-за различных факторов: наличия твердых частиц в сточных водах, образования биопленки, недостаточной аэрации. Для предотвращения засорения мембран, мы установили систему предварительной фильтрации и регулярно проводим чистку мембран. Также, важно правильно подобрать тип мембраны и поддерживать оптимальные условия работы реактора. Один из неверных шагов, которые мы сделали, – недостаточная автоматизация процесса мониторинга. Потом выяснилось, что постоянный ручной контроль температуры, pH и других параметров значительно снижает эффективность работы биопленочного реактора. Поэтому, настоятельно рекомендую внедрять системы автоматической обратной связи, позволяющие поддерживать оптимальные условия работы без постоянного вмешательства человека.

Еще одна проблема – это неравномерный рост биопленки. Это может быть вызвано различными факторами: неравномерным распределением кислорода, недостаточным питанием, нарушением режима pH. Для решения этой проблемы, мы разработали систему перемешивания воды в реакторе и внедрили систему контроля pH. Также, мы регулярно проводим анализ воды и добавляем необходимые питательные вещества.

Заключение: реальный потенциал пользовательского производства

Пользовательское производство мембранного аэробного биопленочного реактора – это не просто мечта, а вполне реальная возможность для тех, кто готов приложить усилия и учиться на своих ошибках. Конечно, это не всегда самый экономичный вариант, особенно если речь идет о больших объемах очистки. Но в определенных случаях, это может быть более эффективным и гибким решением, позволяющим адаптировать систему под конкретные потребности. Опыт работы с TIANJIN HYDROKING SCI & TECH LTD. показал, что совместная работа с поставщиками качественных компонентов, тщательное планирование и постоянный мониторинг работы системы – ключ к успеху. И если правильно подойти к задаче, то самостоятельно спроектированный и собранный реактор способен обеспечить высокую эффективность очистки и долговечность работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

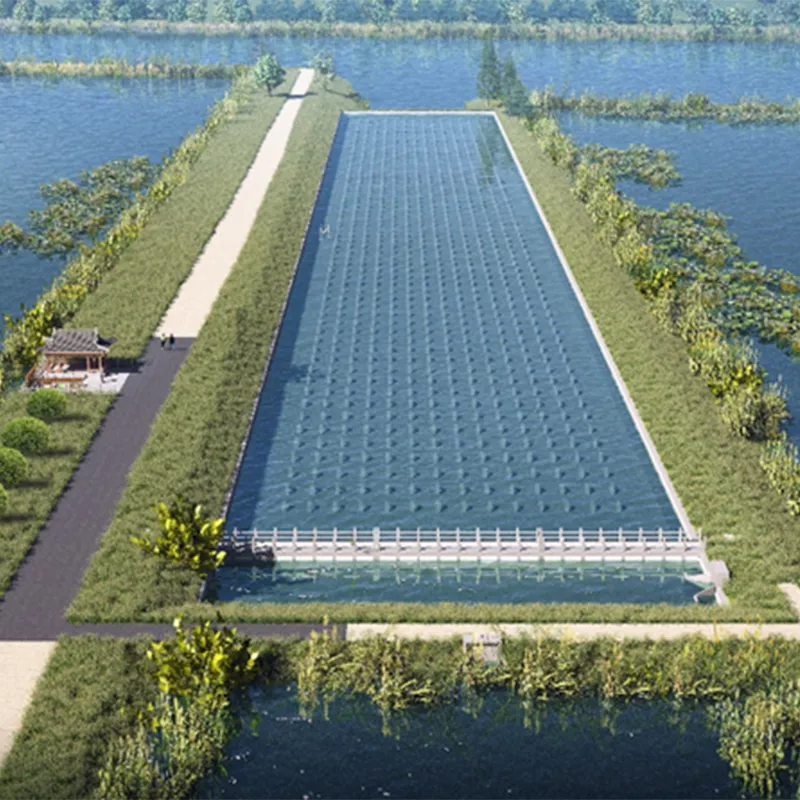

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR)

Связанный поиск

Связанный поиск- Мембранный стакер мембранного аэробного биопленочного реактора завод

- Стоимость интегрированного оборудования мембранного аэробного биопленочного реактора завод

- Интегрированное оборудование для очистки сточных вод мембранного аэробного биопленочного реактора завод

- Профессиональная команда мембранного аэробного биопленочного реактора

- Срок службы мембраны мембранного аэробного биопленочного реактора поставщик

- Техническое руководство мембранного аэробного биопленочного реактора поставщики

- Анализ энергопотребления системы усиленного связанного биопленочного реактора заводы

- Пользовательская система мембранного аэробного биопленочного реактора поставщик

- Мониторинговый блок мембранного аэробного биопленочного реактора производитель

- Экологический проект мембранного аэробного биопленочного реактора цена