Серийное производство мембранного аэробного биопленочного реактора заводы

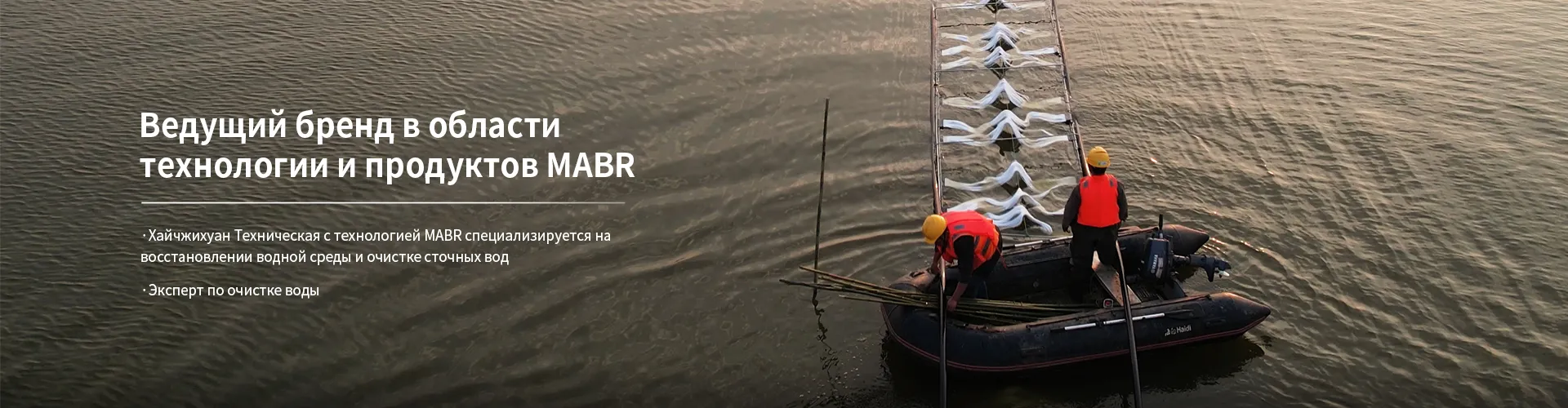

Итак, заводы, производящие мембранные аэробные биопленочные реакторы (МАБР). Звучит заманчиво, правда? В теории – это огромный рынок, дефицит оборудования, перспективы роста. Но на практике… картина часто оказывается гораздо сложнее. Наблюдая за индустрией, я убедился, что говорить о полноценном серийном производстве, отвечающем всем современным требованиям и стандартам, пока рано. По крайней мере, в России, если не учитывать несколько крупных игроков, работающих на специфические заказы. Попытаюсь рассказать о том, что вижу, о проблемах, о потенциальных решениях – основываясь на своем опыте, конечно.

Проблема масштабирования: от прототипа к серийному производству

Самая большая проблема, на мой взгляд, – это масштабирование. Разработка и испытания прототипа – это одно. А перевод его в серийное производство, с соблюдением всех требований к качеству, надежности и стоимости – это совсем другая история. Дело не только в инженерных решениях, но и в организации логистики, поставках комплектующих, обучении персонала. Часто возникает ситуация, когда прототип демонстрирует отличные результаты в лабораторных условиях, но при попытке производства серийной партии возникают проблемы с контролем качества, стабильностью работы, а в итоге - с эксплуатацией. Нам как раз довелось столкнуться с таким, когда из-за небольших изменений в конструкции, прототип 'работает' прекрасно, а серийная партия выдавала нестабильные результаты – что, безусловно, негативно сказывалось на репутации.

В первую очередь, нужно четко понимать, какие именно мембранные технологии планируется использовать. Это влияет на выбор материалов, конструкцию реактора, технологию сборки. Мембраны – это ключевой элемент, и их качество напрямую определяет эффективность всего процесса. Кроме того, необходимо учитывать требования к безопасности – работа с биологическими системами требует строгого контроля за стерильностью и чистотой.

Основные сложности в технологическом процессе

Технологический процесс производства МАБР достаточно сложный и многоэтапный. На начальном этапе происходит изготовление корпуса реактора – это может быть сварка металлических элементов, литье из пластика, или использование композитных материалов. Важно обеспечить герметичность конструкции и устойчивость к коррозии. Далее следует установка мембранного модуля, который требует высокой точности и аккуратности. Нужно правильно подобрать тип мембраны, обеспечить ее надежное крепление и предотвратить протечки. Затем происходит сборка системы подачи и отвода воды, установка системы контроля и автоматизации. И, конечно, необходимо обеспечить возможность дезинфекции реактора после каждого цикла работы. Мы видели примеры, когда из-за некачественной сварки корпуса реактора, или из-за неправильной установки мембраны, реактор быстро выходил из строя. Особенно это критично для производств, где требуется круглосуточная работа.

Контроль качества: неотъемлемая часть производства

Контроль качества на всех этапах производства – это обязательное условие. Необходимо проводить регулярные проверки всех элементов конструкции, тестировать работоспособность реактора в различных режимах работы. Использование современных методов контроля, таких как ультразвуковая дефектоскопия, рентгеновский контроль, гидравлические испытания, поможет выявить скрытые дефекты и предотвратить выход некачественного оборудования на рынок. Многие наши клиенты спрашивают, какие методы контроля качества мы используем. Мы применяем комплексный подход, включающий как визуальный осмотр, так и лабораторные испытания.

Инновационные подходы и перспективы развития

Сейчас активно разрабатываются новые подходы к производству МАБР, направленные на повышение эффективности, снижение стоимости и упрощение технологического процесса. Например, внедрение автоматизированных систем сборки, использование 3D-печати для изготовления корпусных элементов, разработка новых типов мембран. Особое внимание уделяется разработке модульных конструкций, которые позволяют быстро адаптировать реактор к различным условиям эксплуатации. В последнее время все больше внимания уделяется цифровизации производства – внедрению систем мониторинга и управления, которые позволяют отслеживать все этапы производственного процесса и оперативно реагировать на возникающие проблемы. Мы как раз сейчас изучаем возможности интеграции IoT-датчиков в наши реакторы, для более эффективного мониторинга их работы.

Я думаю, что в будущем мы увидим более широкое распространение серийного производства МАБР, особенно в тех регионах, где существует повышенный спрос на очистку воды. Однако, для этого необходимо решить ряд технических и экономических проблем, а также обеспечить наличие квалифицированных кадров, способных работать с современным оборудованием.

Опыт компании TIANJIN HYDROKING SCI & TECH LTD.

Компания TIANJIN HYDROKING SCI & TECH LTD. действительно демонстрирует значительный опыт в области мембранных технологий и производства мембранного оборудования. Их подход к разработке и производству ориентирован на потребности рынка и учитывает последние достижения науки и техники. Они сосредоточены на разработке инновационных решений для очистки воды в различных отраслях, включая сельское хозяйство, промышленность и коммунальное хозяйство. Их продукция пользуется спросом во многих странах мира, и это является подтверждением высокого качества и надежности их оборудования. Мы неоднократно сотрудничали с ними и можем с уверенностью сказать, что это надежный партнер.

На сайте компании https://www.hydroking.ru можно найти более подробную информацию об их продукции и услугах. Там представлены различные типы мембранных реакторов, а также информация о применяемых технологиях и используемых материалах. Компания также предлагает услуги по проектированию, монтажу и обслуживанию оборудования.

Выводы и прогнозы

Итак, серийное производство мембранных реакторов – это реально, но требует серьезной подготовки и инвестиций. Впереди еще много работы, но я уверен, что в будущем эта отрасль будет развиваться и предоставлять новые возможности для бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

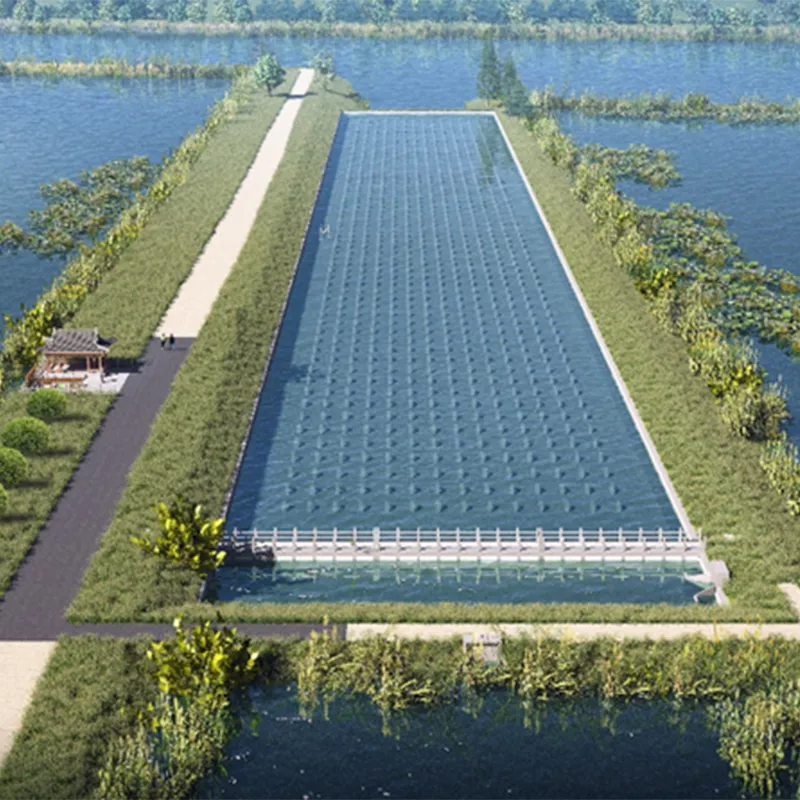

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Связанный поиск

Связанный поиск- Решение по очистке сточных вод мембранного аэробного биопленочного реактора производители

- Под ключ проект мембранного аэробного биопленочного реактора заводы

- Эффективность очистки сточных вод мембранного аэробного биопленочного реактора

- Руководство по установке мембранного аэробного биопленочного реактора завод

- Услуги по установке мембранного аэробного биопленочного реактора производители

- Мониторинговый блок мембранного аэробного биопленочного реактора поставщик

- Проект по очистке воды мембранного аэробного биопленочного реактора цена

- Аэрационная мембранная панель мембранного аэробного биопленочного реактора завод

- Руководство по установке мембранного аэробного биопленочного реактора производители

- Компактное оборудование мембранного аэробного биопленочного реактора поставщик