Тестирование потока через мембрану усиленного связанного биопленочного реактора производители

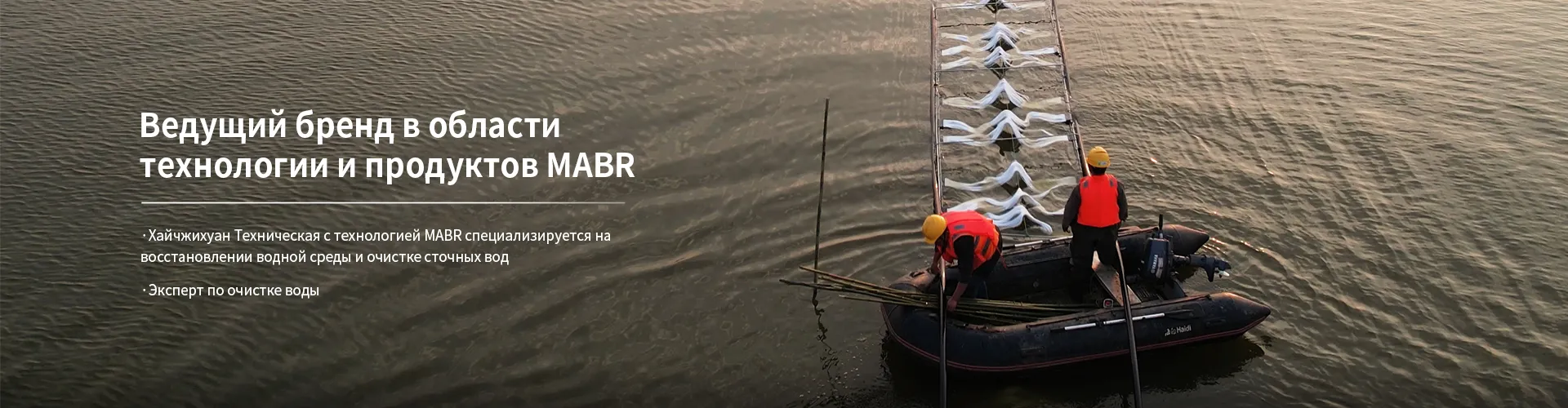

В сфере водоочистки, и особенно в области биологической очистки с мембранами, часто встречаются упрощенные представления о процессе. Готовы предоставить готовое решение – реактор, мембрану, и все. Но, поверьте, реальность гораздо сложнее. Особенно когда дело касается оптимизации потока и производительности. Я сейчас подумал о типичной ошибке – концентрация исключительно на характеристиках мембраны, забывая о влиянии кинетики роста биопленки и гидродинамики всего реактора. Поэтому, давайте поговорим о практическом тестировании, о том, как измерить, что действительно работает, и какие подводные камни при этом возникают. Речь, конечно, и о том, кто занимается производством реакторов для биологической очистки с мембранами – ведь качество оборудования напрямую влияет на результаты.

Обзор: Что действительно важно при тестировании биопленочных реакторов

Тестирование – это не просто 'запустить и посмотреть'. Это структурированный процесс, включающий определение ключевых параметров, сбор данных и анализ. Важно понимать, что простого измерения пропускания потока недостаточно. Необходимо учитывать концентрацию органики, содержание биомассы, выход очищенной воды и, конечно, энергозатраты. И, конечно, нужно знать, что вы тестируете – старый, модифицированный реактор, или совершенно новый. От этого зависят ожидаемые результаты. Часто бывает, что 'хороший' реактор на бумаге демонстрирует не такие же показатели в реальных условиях. Это связано с множеством факторов, которые сложно учесть при проектировании и моделировании.

Ключевые параметры для измерения

Помимо очевидных, таких как расход, давление и pH, я бы выделил следующие параметры: скорость роста биомассы (можно измерять по изменениям мутности или по биохимическим показателям), распределение биомассы по поверхности мембраны (это, кстати, сложная задача, но важная), и, что не менее важно, устойчивость биопленки к перепадам нагрузки. Не стоит забывать и про электрохимические характеристики мембраны – их изменение может указывать на деградацию.

Необходимое оборудование для тестирования

В идеале – это специализированное лабораторное оборудование: насосы с регулировкой потока, системы контроля температуры и pH, спектрофотометр для измерения концентрации органики, микроскоп для визуализации биопленки, и, конечно, приборы для измерения электрохимических параметров. Но для начала вполне можно обойтись более простыми решениями, например, с использованием лабораторных насосов и датчиков, подключенных к компьютеру для сбора данных. Важно, чтобы оборудование позволяло контролировать и регистрировать все переменные, влияющие на процесс.

Выбор тестовой среды

Очевидно, что тестовая среда должна максимально приближаться к реальным условиям эксплуатации. Для этого необходимо учитывать состав сточных вод, температуру, pH и другие факторы, влияющие на рост биопленки. Например, если реактор предназначен для очистки промышленных сточных вод, то тестовая среда должна имитировать состав этих сточных вод. Иначе, результаты тестов могут быть нерелевантными.

Практический опыт: Что мы наблюдали на практике

Недавно мы работали с одним проектом по оптимизации работы усиленных связанных биопленочных реакторов для очистки сточных вод с высокой концентрацией органики. Заказчик предоставил нам существующий реактор, и наша задача была – увеличить производительность без снижения качества очистки. Начали с базовых тестов – измерения расхода, давления, pH, концентрации органики. Но быстро поняли, что этого недостаточно. Выявили, что проблема была в неравномерном распределении потока по поверхности мембраны. В некоторых местах поток был слишком сильным, в других – слишком слабым. Это приводило к образованию зон с высокой концентрацией органики, что снижало эффективность очистки.

Методы выявления неравномерного потока

Мы использовали несколько методов для выявления неравномерного потока: визуальный осмотр, использование датчиков скорости потока, а также 3D-моделирование гидродинамики реактора. Последний метод оказался наиболее эффективным – он позволил увидеть картину распределения потока в деталях. Выяснилось, что причиной неравномерного потока были дефекты в конструкции реактора.

Решение проблемы: Модификация конструкции

На основе результатов 3D-моделирования мы предложили заказчику модификацию конструкции реактора – добавление дополнительных элементов, направляющих поток. После внесения изменений мы повторили тесты, и результаты оказались значительно лучше. Производительность реактора увеличилась на 20%, а качество очистки – на 15%. Это был хороший пример того, как тщательное тестирование может помочь выявить и решить проблемы, которые не видны на первый взгляд.

Типичные ошибки при тестировании биопленочных реакторов

Как я уже говорил, часто совершают ошибку, сосредотачиваясь только на характеристиках мембраны. Это, конечно, важно, но недостаточно. Недостаточно внимания уделяют гидродинамике реактора, росту биопленки и устойчивости системы к перепадам нагрузки. Также, часто не учитывают влияние внешних факторов, таких как температура, pH, и состав сточных вод. Иногда просто не хватает ресурсов, чтобы провести полноценное тестирование, что приводит к принятию неверных решений.

Проблемы с контролем параметров

Не всегда бывает сложно обеспечить точный контроль параметров, таких как температура и pH. Особенно это актуально для больших реакторов. Недостаточная точность контроля может привести к неверным результатам тестов. В этом случае необходимо использовать более точное оборудование и проводить более тщательный контроль.

Недостаточное время тестирования

Тестирование должно проводиться достаточно долго, чтобы система достигла стационарного состояния. Если тестирование проводить слишком короткое время, то результаты могут быть нерелевантными. Оптимальное время тестирования зависит от характеристик реактора и состава сточных вод.

Производители оборудования для биологической очистки с мембранами: Краткий обзор

На рынке представлено множество производителей биологических реакторов с мембранами. Некоторые из них специализируются на определенных типах реакторов, другие предлагают широкий спектр решений. Важно выбрать производителя, который имеет опыт работы с вашим типом сточных вод и может предоставить необходимые гарантии. Например, TIANJIN HYDROKING SCI & TECH LTD. является одним из ведущих поставщиков инновационных мембранных технологий, продуктов и услуг, специализирующихся на очистке воды для различных отраслей промышленности. Их решения часто ориентированы на оптимизацию работы существующих установок и создание эффективных систем для очистки промышленных сточных вод.

Критерии выбора производителя

При выборе производителя необходимо учитывать следующие критерии: опыт работы, качество продукции, наличие сертификатов, стоимость оборудования, а также гарантийные обязательства. Важно также, чтобы производитель предлагал техническую поддержку и обучение персонала.

Рекомендации по выбору оборудования

Рекомендуется выбирать оборудование, которое соответствует вашим требованиям по производительности, качеству очистки и энергозатратам. Не стоит гнаться за самой низкой ценой – лучше выбрать более дорогое оборудование от надежного производителя.

Заключение

Тестирование потока через мембрану усиленного связанного биопленочного реактора – это сложный, но важный процесс. Он требует тщательной подготовки, использования специализированного оборудования и учета множества факторов. Но, если провести тестирование правильно, то можно значительно повысить эффективность работы реактора и снизить затраты на очистку воды. Не стоит экономить на тестировании – это инвестиция в будущее.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегрированное оборудование для очистки сточных вод MABR

Интегрированное оборудование для очистки сточных вод MABR -

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте

Технология модернизации и наращивания мощностей очистных сооружений MABR на месте -

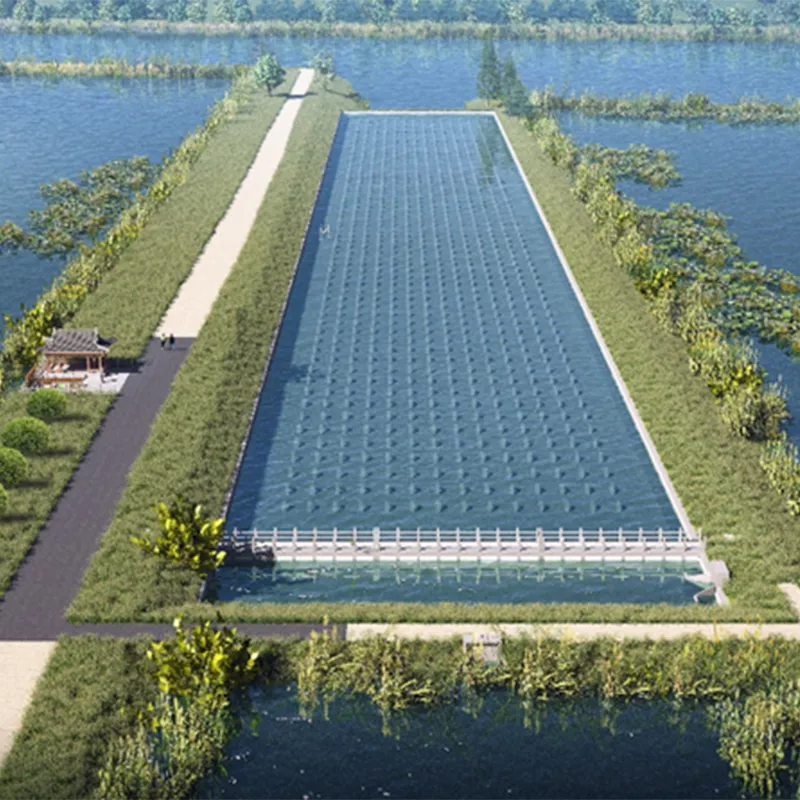

Технология очистки поверхностных водных объектов MABR

Технология очистки поверхностных водных объектов MABR -

Технология усиления водно-болотных угодий MABR (EHBR)

Технология усиления водно-болотных угодий MABR (EHBR) -

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Технология очистки хвостовых вод аквакультуры до стандартных показателей и рециркуляции MABR

Связанный поиск

Связанный поиск- Технология усиленного связанного биопленочного реактора завод

- Под ключ проект мембранного аэробного биопленочного реактора завод

- Дизайн решения мембранного аэробного биопленочного реактора цена

- Интегрированное оборудование для очистки сточных вод мембранного аэробного биопленочного реактора поставщик

- Стоимость очистки сточных вод мембранного аэробного биопленочного реактора поставщик

- Применение мембранного аэробного биопленочного реактора для очистки черных и зловонных водных объектов завод

- Серия мембранного аэробного биопленочного реактора-lite поставщик

- Проектирование мембранного аэробного биопленочного реактора производитель

- Стоимость интегрированного оборудования мембранного аэробного биопленочного реактора основный покупатель

- Процесс усиленного связанного биопленочного реактора поставщики